Библиотека

Новые книги

Ссылки

О сайте

Важнейшие темы НИОКР

1. Развитие технологии безлюдного дистанционного управления: технология безлюдного дистанционного управления проходческими и угледобывающими машинами, транспортными средствами, креплением забоев и штреков для сокращения затрат труда и обеспечения безопасности в добыче угля.

2. Система автоматизированной подачи и распределения материалов: проектирование целостной системы, а также систем погрузки и разгрузки, упаковки и распаковки, транспортировки, сортировки, распределения и т. д.

3. Автоматическая пожарная машина: вид робота, который может подлетать или передвигаться автоматически к огню с подачей огнетушащих материалов или саморазрушаться после этого.

4. Автоматическая спасательная машина: робот для борьбы с пожаром и спасения людей при особо опасных пожарах.

5. "Думающий" робот: робот, который в 10 раз сложнее современных промышленных роботов и может быть использован для различных целей.

6. Линии автоматов с ЧПУ/ГПС: высокоавтоматизированные обрабатывающие системы, в которых объединены автоматы с ЧПУ и ГПС.

7. Измерительно-обрабатывающая техника для обработки сложных поверхностей: техника, использующая компьютерную информацию об обрабатывающем предмете и направляющая инструмент автоматически в соответствии с данными, снимаемыми сенсорами неконтактного типа высокой точности (более 1 микрона).

8. Обработка сверхвысокой точности: обработка многоразмерных поверхностей со сверхвысокой точностью (0,1-0,01 микрона) с помощью лазерного оборудования, компьютера, нового обрабатывающего инструмента и т. д.

9. Полное использование стабильных лазеров большой мощности: увеличение и стабилизация мощности лазера и развитие лазерной измерительно-обрабатывающей техники.

10. Система сборочного центра: система автоматической сборки для групп модульных изделий больших партий деталей (от 1 до 100), связанная с изменениями собираемых моделей без специальной переналадки.

11. Гибкая система подачи деталей: автоматическая система снабжения деталями каждой сборочной станции в соответствии с командами компьютера, основанными на информации производственного управления и контроля.

12. Гибкая транспортная система: система на заводе, которая объединяет управление потоками материалов, деталей и готовой продукции многономенклатурного мелкосерийного производства.

13. Развитие "высокоразумной" производственной техники: развитие целостной производственной системы.

14. Автоматическое обслуживание техники на безлюдных предприятиях: техника с автоматическим обнаружением неисправностей в оборудовании безлюдного производства.

Один из крупных проектов НИОКР Министерства внешней торговли и промышленности - КГПС, снабженный лазером, - разрабатывался более 10 лет и был завершен в марте 1985 г. Многие ведущие производители оборудования для автоматизации производства приняли участие в этом проекте.

Проект был разделен на две части - МВТ и КГПС. Проект МВТ начался в 1973 г., когда Министерство внешней торговли и промышленности поручило Ассоциации механической технологии разработать методологию безлюдного производства (МВТ).

Общий план создания безлюдного завода, производящего механические изделия, так же как и некоторые подобные исследования по его эксплуатации, был выполнен в тот же период, что и проект МВТ. Ожидалось, что этот план будет основой для дискуссий на последующей стадии.

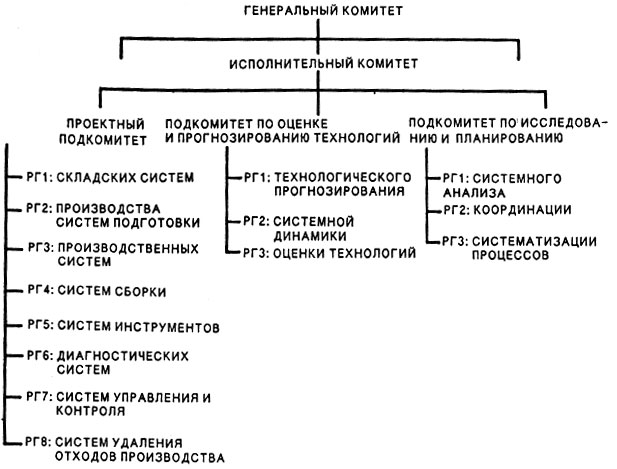

Организация проекта МВТ изменялась каждый год. Основная часть организации 1974 г. показана на рис. 9.2. В ней были три подкомитета и проектный подкомитет, образовавший центральный орган деятельности. Рабочие группы в подкомитетах были реорганизованы в 1985 г. Группа сложных систем стала одной из рабочих групп в подкомитете по оценке технологии и технологическому прогнозированию.

Рис. 9.2. Организационная часть проекта МБТ

В проекте участвуют Министерство внешней торговли и промышленности, лаборатория механической обработки материалов, Японская ассоциация станкостроителей, Японская ассоциация развития электронной промышленности, Токийский университет и такие компании, как "Хитати "Тоёта" Мэшин Уоркс", "Тосиба Мэшин", "Макино Миллинг Мэшин", "Ясукава Электрик", "Тосиба Тунгалой", "Курода Пресижн Индастриз", "Мицубиси Метал", "Яматаке Ханиуэл", "Тосиба" и "Мицубиси Хэви Индастриз".

Планы предусматривают разработку автоматизированного завода, производящего общие функциональные механические детали, такие, как, например, коробки скоростей. Фундаментальной задачей проекта было создание безлюдного завода, исключая центр по контролю за цехом, но включая сектор хранения и выдачи деталей и сектор ремонта и эксплуатации, а также лабораторию.

Производственный процесс можно разделить на предварительную обработку, основную обработку и сборочные процессы. Предложенные для каждого процесса машины, видимо, стали прототипами современной ГПС.

Проект стимулировал национальные исследования. Он побудил академические общества к чтению лекций и проведению симпозиумов по безлюдным операциям, обработке и сборке для мелкосерийного многономенклатурного производства. Проект произвел сенсацию, когда он был представлен на международном конгрессе в Токио. В 1975 г. проект МБТ был временно приостановлен, хотя исследования продолжались и в 1976 г., поскольку остались еще нерешенными технологические проблемы, особенно в сборочных операциях (наиболее трудный аспект безлюдных технологий) и подготовительных процессах.

В 1976 г. исследователи встали на точку зрения, что производственный процесс может быть разделен на металлическую формовку, комплекс обработки и сборки. Поэтому продукция была спроектирована так, чтобы она подходила к новому производственному процессу.

Внимание было перенесено с системных исследований (или невещественных условий производства) на обеспечение оборудования для новой производственной технологии. Ожидалось, что исследование преодолеет разрыв между проектом МБТ и проектом КГПС.

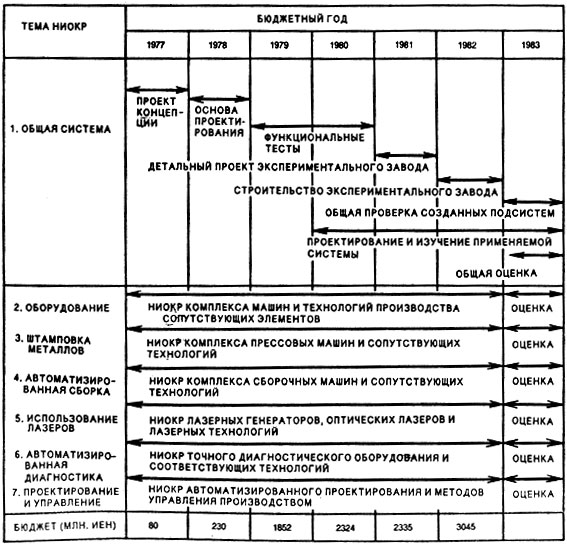

Были построены несколько экспериментальных заводов (системы металлоформовки и двадцатикиловаттных лазерных генераторов), а также экспериментальный завод "Цукуба", в котором создан комплекс обработки, сборки, проверки изделий и производства некоторых приспособлений, таких, как контрольные приборы и детали для производства лазеров (см. рис. 9.3).

Рис. 9.3. Исследовательская программа проекта создания гибкой производственной системы

С созданием модулей (состоящих из функциональнных единиц - ячеек), представляющих собой комбинацию механических и электрических элементов, стало возможным осуществлять сложные задачи. Комплексный механизм позволил создать настоящую ГПС, представленную обрабатывающим центром. Хотя имеются различия между МБТ и КГПС, завод "Цукуба" является результатом осуществления единого проекта.

ППОС: ГПС для точной обработки небольших деталей

Фирма "Тосиба Тунгалой" - производитель инструмента: резцов с карбидным покрытием и приварных наконечников для резцов. Номенклатура резцов возросла, а размеры их партий уменьшились до 2-20 шт.

В ГПС фирмы "Тосиба Тунгалой" обрабатываются лицевые поверхности фрезы и резцы с очень узким режущим лезвием. Когда работа над проектом началась, компания была готова производить фрезы для лицевой обработки, проектирование которых основано на новой философии.

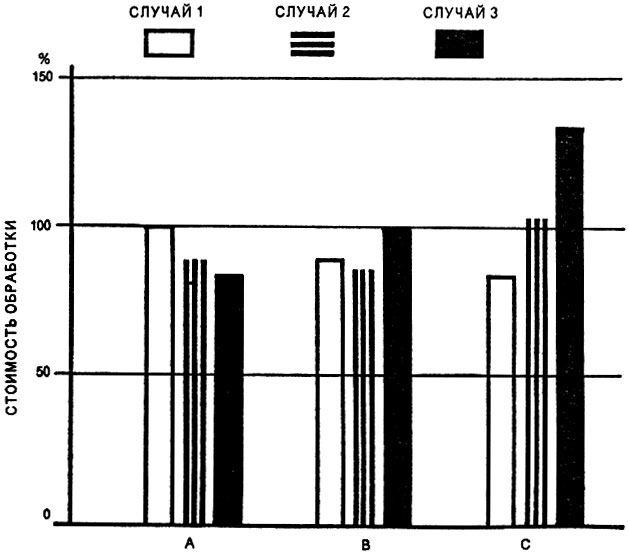

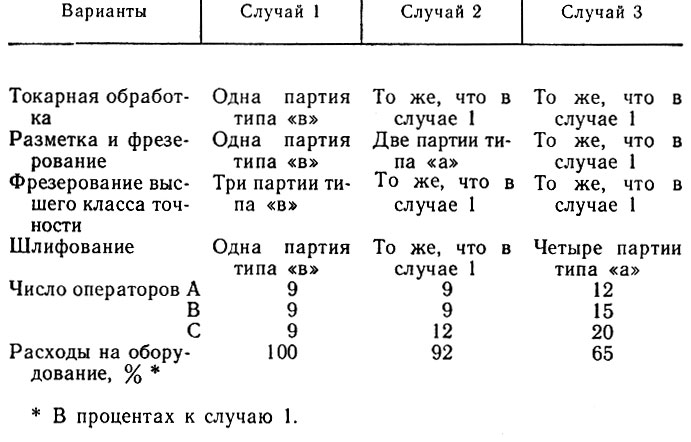

Новые серии продуктов с высокими эксплуатационными показателями, как ожидалось, позволят улучшить точность обработки и сроки эксплуатации резцов. Обработка их трудна. Некоторая часть обрабатывалась с высокой точностью, требуя очень сложной наладки с помощью обычных ручных методов. Число процессов обработки для новых серий, ожидалось, будет в 4 раза больше, чем для старых серий. Таким образом, производство новых серий по приемлемой стоимости (по сравнению со стоимостью обычных серий) требовало создания новых производственных технологий. Это создало сильный стимул для внерения ГПС (см. рис. 9.4).

Рис. 9.4. Стоимость обработки различных видов продукции в разных вариантах производства

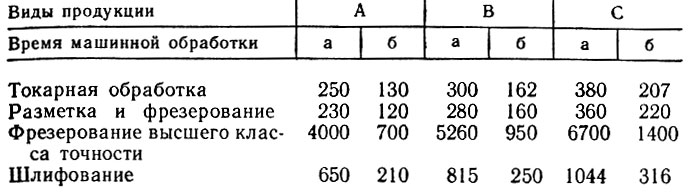

Таблица 'А' к рис. 9.4 Общее время обработки различных видов продукции (машинное время) (в ч за месяц). Примечания: 1) А, В, С - виды продукции; 2) а - обычное производство с использованием универсальных станков с ЧПУ; б - производство с применением специализированных ГПС

Таблица 'Б' к рис. 9.4. Сравнение вариантов сочетания технологических операций и видов продукции. Примечания: 1) А, В, С - виды продукции; 2) тип 'а' - оборудование и инструменты для обычного производства (см. табл. прим. 1); тип 'в - оборудование с ЧПУ для ГПС

Эта система, названная программируемой прецизионной обрабатывающей системой (ППОС), рассматривается всеми участниками как успешная. Руководитель проекта относит этот успех на счет:

тщательного исследования намечаемых для обработки изделий, структуры системы и т. д. на всех стадиях разработки концепций и проектирования системы;

политики создания новой системы, использующей практичные технологии, т. е. высоконадежные.

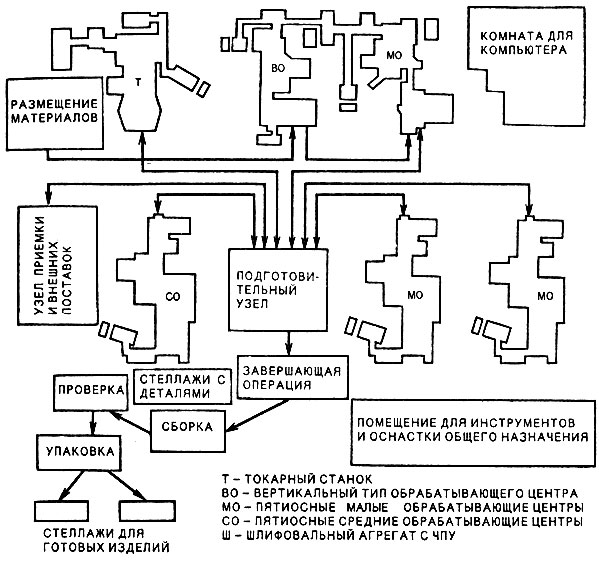

Одно из достоинств ГПС состоит в том, что она делает возможными безлюдные операции. Система использует промышленные роботы не в обычной форме. Каждому станку с ЧПУ приданы магазин - накопитель деталей для обработки и автозагрузчик. Оснастка общего назначения была изобретена для того, чтобы объединить эти элементы систем. Объем магазинов деталей для обработки определялся в соответствии с количеством деталей, необходимых для безлюдных операций в течение ночной смены.

Управление временем работы инструментов с помощью мини-компьютера способствует значительному повышению надежности безлюдных операций. Мини-компьютер следит за совокупным рабочим временем использования каждого вида инструмента в магазине резцов станка с ЧПУ и автоматически заменяет резец новым (рис. 9.5).

Рис. 9.5. Схема размещения ППОС и потоки материалов

Среднее время производства сократилось до 4,2 дня (с 18,6) в традиционном производстве. Это снижение является результатом сокращения времени переналадки и некоторого числа операций (с 15 до 8). Эти результаты рассматривают как значительные достижения. Даже если уровень запаса изделий равен 0, требуется только одна неделя для того, чтобы отправить заказ, который увеличит конкурентоспособность компании. Более того, достижения в контроле за производством были значительными, а запасы в самом производстве существенно сократились.

Планирование производства было радикально упрощено из-за сокращения уровня запасов и благодаря использованию обрабатывающих центров, заменяющих друг друга в случае возникновения узких мест. С тех пор как станки были объединены в систему, т. е. транспортировка материалов и инструментов стала зависеть от операторов, эта система предстала в качестве группы обрабатывающих ячеек. А такой цех - это переналаживаемый мелкосерийный тип гибкого производства. Подготовка, необходимая для использования роботов в транспортировке и обеспечении материалами, в этом окружении делает их вовсе ненужными.

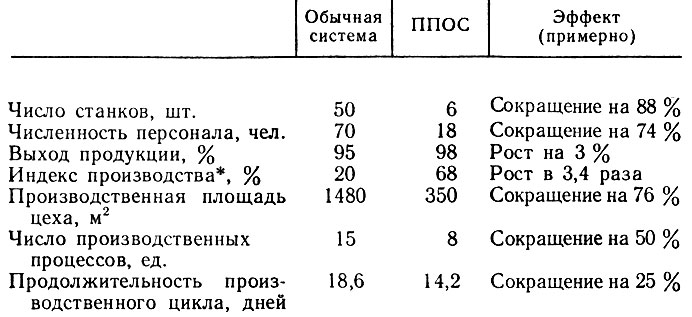

В табл. 12 показано превосходство новой системы над обычной. Экономическое сравнение, однако, неточно и недостаточно.

Таблица 12. Оценка эффективности ППОС

*(Отношение фактического времени операции к нормативному.)

Как уже было отмечено ранее, разработанная система была принята частично из-за экономических преимуществ и частично из-за необходимости сглаживания колебаний объемов производства. Обычно ГПС вводится как часть, подразделение завода, и оценить ее эффективность, прибыльность трудно. В данном примере результатом функционирования системы случайно является конечный продукт, и приблизительная оценка ее эффективности возможна. Хотя некоторые сведения не опубликованы, автор считает, основываясь на беседах с управляющим, что период окупаемости равен примерно трем годам.

Что касается персонала, то он не сократился - отчасти потому, что система производит новые продукты, и отчасти потому, что количество обычных изделий не сократилось (благодаря многономенклатурному производству, например в автомобильной промышленности). Большой успех ППОС ведет к внедрению подобных систем в различных отраслях. Проблемы с рабочей силой, вызванные сокращением персонала, придется как-то решать. Краткосрочный план решения этой проблемы имеет цель расширить рынок (например, в производстве электроприборов) или перераспределить занятых (например, в пользу здравоохранения). Дробление должностей и работ или сокращение рабочего времени может стать также необходимым для решения проблемы.

Гибкое производственное предприятие (ГПП): крупномасштабная ГПС

фирма "Ямазаки Мэшинери Уоркс" еще недавно была изготовителем крупных партий традиционных токарных станков, теперь она производит станки с ЧПУ. Так как число производимых станков сократилось, а их номенклатура расширилась (в 10 раз), размеры серии возросли на 1/10.

Обрабатывающие центры были установлены для того, чтобы повысить производительность труда, несмотря на рост номенклатуры изделий. Однако продажи росли быстрее, чем производительность. С целью преодоления будущих трудностей в модернизации производственного оборудования и разработки новых изделий в 1978 г. был начат проект по созданию автоматизированного завода под руководством президента этой компании Ямазаки. Автоматизированный завод был назван ГПП (гибкое производственное предприятие).

Целями создания ГПП были:

выравнять загрузку в сборочном цехе и сократить время производства путем усиления контроля за всеми стадиями обработки изделий;

обеспечить быстрый выпуск новых продуктов путем стандартизации всех операций;

повысить производительность за счет сокращения номенклатуры инструмента путем стандартизации всех элементов процесса проектирования;

удовлетворить потребности персонала, например оставить некоторые операции неавтоматизированными и зависящими от решений операторов;

повысить надежность производственных операций, усилив автоматические, контролирующие функции оборудования.

До начала проекта НИОКР по ГПП фирма "Ямазаки Мэшинери Уоркс" утвердила технологию автоматических производственных операций одного станка. Эта технология опиралась на усовершенствованную систему автоматической смены инструмента (такую, как барабан сменных резцов), увеличенную мощность автоматического сменного поддона и на дополнительные системы - автоматическую регулировку и управление временем работы резца, автоматическую его замену, детектор неисправности инструмента, контроль уровня подачи материалов, автодиагностику оборудования и систему предупреждения. Это стало технологическим стартовым пунктом проекта.

Проект по ГПП начался в октябре 1978 г*. Сначала были отобраны для обработки 68 небольших деталей коробчатого типа 10 видов. Проект исходил из годовых продаж на сумму 40 млрд. иен. Чтобы удовлетворить эти требования, был разработан план, в котором перечислены технологические проблемы, которые предстояло решить.

*(Этапы разработки проекта ГПП. Октябрь 1978 г. - начало работы над проектом ГПП. Декабрь 1978 г. - первый план (одна линия, 8 обрабатывающих центров). Начало 1979 г. - первое изменение в заданиях проекта (обработка деталей среднего размера и разработки практичных технологий). Весна 1979 г. - второй план (три линии, 16 обрабатывающих центров). Лето 1979 г. - третий план. Октябрь 1979 г. - второе изменение в заданиях проекта (обработка крупных деталей, объем годовых продаж - 81 млрд. иен). Март 1980 г. - заключительный план. Октябрь 1980 г. - завершение создания ГПП.)

Однако вскоре после завершения работ по этому плану основные требования к ГПП были изменены. Эти требования включали теперь базирование ГПП на сложившихся технологиях и возможности обработки деталей среднего размера. Второй план был разработан. Результатом работы над первым планом было проектирование цеха по производству небольших деталей. Впоследствии более 10 изменений было внесено во второй план с целью переустройства производственной части предприятия. Эти изменения вошли в третий план.

ГПП произвело сенсацию в стране и за рубежом. Многие официальные лица, посетившие его для изучения, были поражены. Успех может быть приписан простоте решения проблем управления производством и контроля, что было обеспечено умелой стандартизацией и выбором изделий. ППОС имели подобные преимущества. Кроме того, два упомянутых ранее секрета успеха ППОС были также заботливо использованы при создании ГПП.

При реализации конечного плана вновь был проведен отбор деталей для обработки, сделана оценка процессов производства и погрузки, пересмотрены схема планирования, режим производства.

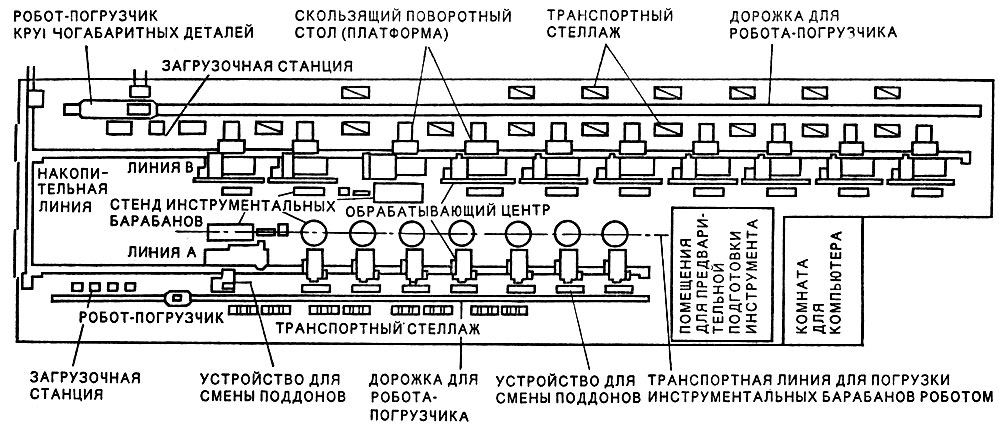

Для производства было отобрано 74 изделия. Они были разбиты на две группы: детали средних размеров (в пределах 1 м - группа "А", 23 детали) и крупногабаритные детали (длиной до 3 м и шириной до 1,6 м - группа "В", 51 деталь). Производственные цехи для каждой группы ("А" - линия для производства изделий группы "А" и "В" - линия для группы "В") были оборудованы с учетом различий в обрабатываемых деталях и размеров используемых станков.

Наиболее трудной проблемой в процессе проектирования было создание режущих инструментов. Если бы традиционное проектирование производства 74 изделий осталось без изменений, то потребовалось бы применить более 450 видов режущего инструмента. Таким образом, сама задача потребовала изменения подходов к проектированию: созданы образцы некоторой обрабатывающей техники (например, многопозиционные режущие головки). Это привело к тому, что были созданы комплекты из 63 резцов для линии "А" и из 44 резцов для линии "В". Были созданы барабанные магазины инструментов, которыми снабжались станки на каждой линии. Стандартизация процессов проектирования производства облегчила и решение проблемы поломки инструмента. Были сокращены время обработки и время составления программ для ЧПУ.

На рис. 9.6 показана компоновка ГПП. На площади 108X28 кв. м выстроены в линию 18 обрабатывающих центров (восемь - двух типов - для линии "А" и десять - трех типов - для линии "В"), поддон для сбора деталей, погрузочные станции (28 поддонов для линии "А" и 19 - для линии "В") и два загрузочных робота (в настоящее время - тип АУТС). Кроме того, были оборудованы помещение для предварительной подготовки инструмента и комната для компьютера.

Рис. 9.6. Компоновка ГПП

Производственно-информационная система построена по иерархическому принципу и снабжена главным компьютером. Этот компьютер используется для моделирования режимов производства, выдачи команд для операций, соответствующих установленному режиму, сбора информации о производстве, сообщений о замене инструмента и выдачи команд по управлению агрегатами. Требуется шесть человек для дневной и ночной смен: один для работы в помещении подготовки инструмента, один для работы с компьютером и четверо для работы на двух погрузочных станциях. Таким образом, работают только 12 человек (две смены).

Число производственных операции уменьшилось с 10 до 4 в основном из-за сокращения числа сборочных операций, в результате использования обрабатывающих центров и изменений в проектировании производства. Более того, сокращение времени сборки уменьшило общее среднее время операций почти наполовину. Например, общее время производства крупногабаритных деталей снизилось с 33 часов до 14.

ГПП производит 440 деталей группы "А" и 600 деталей группы "В" ежемесячно. Для того чтобы достичь такой же производственной мощности, в традиционном цехе требуется 36 станков и обрабатывающих центров и 106 человек.

Раньше лишь серийное производство позволяло сократить время подготовки производства, количество производственных операций было при этом весьма велико. Это требовало высокого уровня запасов на производстве; управление совокупным временем производства было затруднено, часто возникали перебои в подаче деталей на сборку. Время производства было значительным. Например, для производства обрабатывающего центра было необходимо около 4,5 месяца от поступления материалов в цех до отгрузки изделия по сравнению с почти 4 неделями на ГПП. Уровень производственных запасов сократился примерно на 1/5. Для обработки требуется 4 дня, а не 3 месяца, как ранее.

Управление и контроль за производством в ГПП сильно упрощены в результате сокращения числа инструментов (примерно на 1/6), уровня запасов в производстве (на 1/5) и возможности замены обрабатывающих центров. Естественно, что производственная площадь существенно сокращена.

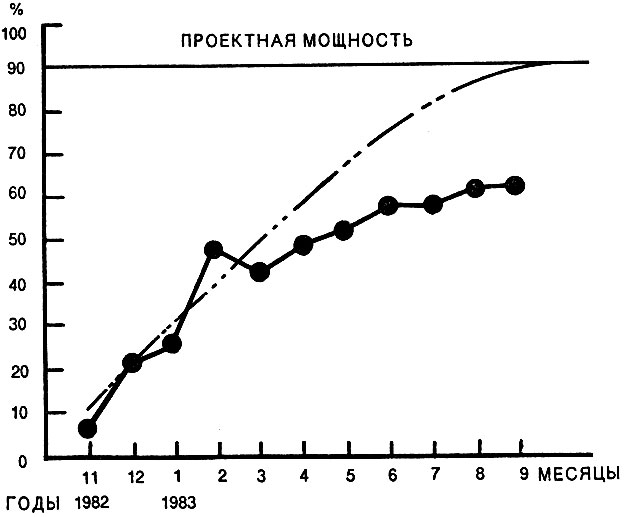

ГПП работало удовлетворительно с момента завершения строительства в октябре 1981 г. На рис. 9.7 показана его фактическая производительность до сентября 1983 г. Несмотря на то что проектная мощность была 90%, фактическая составила 60%, возможно, из-за недостаточного спроса на производимую продукцию. Кроме того, пришлось производить многие Дополнительные изделия, производство которых ранее не планировалось. Составление дополнительных программ для ЧПУ и подготовка оснастки вызвали рост неиспользованного времени обрабатывающих ячеек.

Рис. 9.7. Динамика мощности ГПП

Проект оценивается как успешный. Полная автоматизация достигнута, запасы в производстве снижены, проектирование производства стандартизировано, время на освоение новой продукции сокращено.

Стоимость ГПП оценивается в 4 млрд. иен. Проект ГПП имел несколько целей - развитие новых продуктов и новых технологий, он также имел и рекламный успех, что не обязательно оценивать только с точки зрения экономической эффективности.

Прибыльность важна лишь при оценке степени и скорости распространения автоматизированных безлюдных заводов во многих отраслях промышленности. Стоимость традиционного завода с почти такой же производственной мощностью равна примерно 3 млрд. иен. Но если бы спрос, соответствующий производственной мощности, мог быть гарантирован, то сокращение затрат на персонал и оборудование могло бы легко окупить дополнительные инвестиции.

Наконец, следовало бы рассмотреть эффект от сокращения персонала на ГПП. По оценкам, число работников, необходимое для достижения производственной мощности, в 2,5 раза большей уровня 1979 г., было равно 106. Это показывает, что около 40 человек было необходимо в обычном цехе для производства изделий, изготовленных на ГПП. Таким образом, около 30 человек были бы лишними. ГПП создано в период быстрого промышленного роста. Все высвободившиеся работники использованы после внутрифирменных перемещений, например в торговом отделе и медицинских учреждениях.

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://managementlib.ru/ "Менеджмент - библиотека для управленца"