Библиотека

Новые книги

Ссылки

О сайте

Некоторые черты богатства США

Не все то золото, что блестит.

Что такое богатство страны? Из чего оно складывается? Вопросы эти отнюдь не праздные и не из числа тех вопросов, ответ на которые для всякого сам собой разумеется.

Некоторые не слишком широко думающие экономисты, хозяйственники, политики и т. д. иногда представляют себе круг факторов и величин, определяющих богатство страны, значительно более узким, нежели этого требует подлинное понимание источников могущества страны, компонентов, реально составляющих то, что называют ее экономическим потенциалом.

Скажем, берут количество выпускаемых за год автомобилей или тракторов, самолетов или электровозов, добываемого угля, выплавляемой стали или еще каких-то основных изделий индустрии и по одним этим показателям сравнивают потенциалы двух стран. Верна ли такая методика? Отражает ли она подлинное соотношение богатства и экономического могущества сравниваемых стран? Правильны ли будут теоретические и практические выводы из такого рода сравнительного анализа? На эти вопросы можно ответить положительно, но они не исчерпывают всех и притом весьма важных сторон этой проблемы.

Подлинное богатство страны в широком смысле слова складывается из значительно более широкого и разнообразного круга факторов, величин, элементов. В их числе наряду со многими ясно зримыми, привычными для наших экономистов компонентами немало обычно неучитываемых, а иной раз и неосязаемых и незримых для невооруженного глаза слагаемых.

Что определяет, например, мощность машиностроительного завода? Величина его производственных площадей, количество и совершенство оборудования, опыт и квалификация кадров. Ну, а расположенная в его рабочем поселке парикмахерская или прачечная разве не влияет на трудоспособность человека? Вряд ли необходимо доказывать, что чисто и без томительных очередей побритый и постриженный рабочий, одетый в хорошо постиранную, тщательно выглаженную рубашку, да еще врученную ему в красивой упаковке, будет, как правило, работать лучше, чем его товарищ примерно той же квалификации, но лишенный такого сервиса. А хорошие, удобные и легкодоступные спортивные или туристские базы и лодочные станции или хорошо построенные и оборудованные новейшего типа детские ясли? А научно-исследовательские институты, накопившие опыт в конструировании все более совершенных автоматических регуляторов к электрическим и газовым плитам? А разработанный на научной основе и внедренный в массовое производство богатый перечень сорто-размеров платья на все возрасты и вкусы, на все комплекции и цены? Разве все это не суть элементы богатства общества, элементы, которые, может быть, и не столь зримы, как новая, технически более совершенная машина, но тоже влияют и на производство и на производительность труда работника.

Сколько у нас хозяйственников, которые глубоко убеждены, что, проявляя заботу об условиях труда и быта, о благоустройстве и красоте цехов и городов, об улучшении обслуживания рабочих и инженеров и их семей, они это делают, так сказать, "для души", а вовсе не из чисто деловых соображений. Мы часто не задумываемся над тем, что бесчисленное множество больших и совсем малых, иной раз вовсе незаметных на поверхности элементов, организующих самые разнообразные стороны жизни человека, - прямые составные части могущества, богатства как отдельной части нашей страны, так и всего Советского Союза в целом.

Внимательное ознакомление с такой страной, как США, не может не заставить грамотного и реалистически мыслящего советского человека задуматься над тем комплексом задач, который наша страна должна поставить перед собой и разрешить для того, чтобы обеспечить выполнение требований Программы нашей партии. Непозволительно всякое сокращение круга этих задач и всякое упрощенчество в определении высот, какими мы должны овладеть.

При сравнении экономики США и СССР обычно приводятся темпы развития промышленности, сельского хозяйства, производства продукции на душу населения и т. п. Это правильно. Динамика развития - один из главных критериев оценки. Однако она еще недостаточно полно характеризует положение дел. Необходимо учитывать уже имеющиеся, накопленные США богатства. Они создавались американским народом за многие годы. Его труд был упорным и плодотворным.

Богатства в США весьма значительные. Их структура, распределение и развитие, как известно, идут по капиталистическим законам со всеми вытекающими отсюда последствиями, но факт их существования имеет огромное значение в соревновании государств с различными социальными и экономическими системами, и его нельзя недооценивать при составлении наших перспективных планов и научно-экономических прогнозов.

Что же это за богатства, которые сосредоточены в США?

Промышленность США располагает огромными мощностями по производству машин и приборов, предметов потребления, по добыче сырья и его переработке. Велика протяженность шоссейных и железных дорог, созданных в стране.

Многочисленные аэродромы располагают железобетонными площадками, хорошими вокзалами и подсобными служебными помещениями. Имеется значительный парк самолетов. Есть много морских и речных судов с соответствующими портами с огромной протяженностью причальных стенок, большим количеством доков, крытых складов, холодильников, элеваторов, погрузочно-разгрузочных механизмов, открытых бетонных площадок, средств связи и управления.

Действует значительное количество речных и морских каналов. Установленная мощность тепловых и гидравлических электростанций огромна и позволяет вырабатывать наибольшее в мире количество электроэнергии.

Существует и пополняется значительный жилищный фонд, служебные, торговые и учебные здания. Имеется множество первоклассных мостов, туннелей, виадуков, и строительство их продолжается.

Сельское хозяйство насыщено большим количеством тракторов, сельскохозяйственных машин, автомобилей, животноводческих предприятий с забойными пунктами, средствами для перевозки животных. Имеется много молочных и консервных предприятий, заводов по приготовлению кормов, сортировке семян, ремонтных мастерских с достаточным фондом запасных частей. В стране множество оросительных каналов. Поголовье скота, птицы весьма значительно.

Всюду имеются столовые, кафе, кинотеатры, спортивные сооружения, пляжи, лодочные станции и сами лодки и мелкие суда.

Широкое распространение получили теплофикация, канализация, газификация и электрификация жилых, служебных, промышленных и других зданий.

Достаточно большое количество радиостанций, телевизионных центров, средств связи.

В стране аккумулирован большой опыт в технологии и конструировании в области промышленности и строительства. США обладают значительным научным заделом, большим количеством патентов, отработанными схемами организации производства.

Эта страна успешно впитала достижения всех высокоразвитых стран, особенно в области химии, электроники и многом другом. В промышленности, строительстве, сельском хозяйстве найдены и все больше совершенствуются рациональные формы разделения труда и специализации. Для комплексного использования сырья применяются современная технология и совершенное оборудование.

Перечисление всех богатств - практически невыполнимая задача. Поэтому ограничусь некоторыми примерами, показывающими характерные черты и объемы богатств США.

В 1895 г. в Бостоне построен первый метрополитен в Америке. Затем через 10 лет - в Нью-Йорке (длина путей в настоящее время - 470 км), в Филадельфии - в 1928 г., в Чикаго - в 1943 г.

В США во всех крупных приморских городах сооружены огромные морские порты. Они расположены как на западном, так и на восточном побережье. Порты оборудованы средствами механизации, связи и причальными стенками, способными принимать любые океанские корабли с любой осадкой. Имеются мощные доки и мастерские для ремонта кораблей. Порты, как правило, связаны с железнодорожным, воздушным, водным и автомобильным транспортом.

Поразительных размеров достигают в портах крытые склады для хранения и обработки самых разнообразных грузов, элеваторы, холодильники, гаражи.

Большое впечатление оставляет осмотр нью-йоркского порта. Это крупнейшая гавань в мире. Общая длина причальных сооружений - пирсов, пристаней, причалов - составляет 1176 км. Этот порт перерабатывает огромное количество самых разнообразных грузов, в том числе производит перевозку железнодорожных вагонов с одного берега реки Гудзон на другой. В последние годы в среднем порт обрабатывал 110-127 млн. т грузов в обоих направлениях, что составляет 45% всего грузооборота страны. Площадь порта около 3900 кв. км. Более 170 компаний заняты обработкой около 12 тыс. судов, ежегодно проходящих через нью-йоркский порт.

Вход с моря через канал Амброз шириной 610 м. Глубина входного канала - 15 м и внутрипортовых каналов - 10-13 м при малой воде.

Общее количество пирсов и причалов для судов превышает 1500. На пирсах имеются одноэтажные и двухэтажные склады, оборудованные подъемниками, лебедками, элеваторами, подъездными путями, противопожарными средствами и т. п. Вновь построенные пирсы имеют длину от 250 до 800 м, ширину от 100 до 280 м.

Имеется значительное количество плавучих кранов, в том числе грузоподъемностью 300 т.

Для заокеанского сообщения в порту имеется 130 пирсов.

В целом портовое хозяйство поддерживается в хорошем порядке.

Правда, не все портовые сооружения выглядят хорошо. Часть из них давно ждет ремонта. Но зато новые строятся по последнему слову техники. Интересно, что наряду с железобетоном применяется дерево. Портовая администрация и компании стараются как можно шире применять механизмы.

Довелось также познакомиться с портом Балтиморы. Хотя этот порт менее грандиозен, чем нью-йоркский, но и он один из крупнейших. Его грузооборот в 1962 г. составлял 40 млн. т. Количество пирсов - 265. В порту имеется 28 крытых и открытых причалов для судов с осадкой 10-15 м при малой воде, 3 портовых зерновых элеватора со складской емкостью 325 тыс. т, 3 угольных причала с пропускной способностью 9700 т в час, 2 причала для навалочных грузов, оборудованные передвижными кранами. Глубоководные причалы порта могут одновременно принять 82 судна. В порту имеется 7 плавучих доков. Ширина морского канала порта - 183 м при глубине около 12 м, общая площадь крытых складов - 3,9 млн. кв. м. Через, этот порт ежегодно проходит 5000 океанских кораблей. Имеются 3 магистральные железные дороги, свыше 150 автострад для внутренних перевозок, несколько десятков воздушных линий.

В порту Бостона обращает на себя внимание конечный грузовой пункт, построенный после второй мировой войны. Для транспортировки грузов проложена специальная автомобильная дорога, которая соединена с центральной дорожной артерией и имеет независимые въезд и выезд в порт. Годовой грузооборот - 22 млн. т.

Порт состоит из внутренней и внешней гаваней. Внутренняя гавань, где расположены основные торговые учреждения, соединена с внешней главным судоходным каналом шириной 183-365 м и глубиной 12 м при малой воде. В порту построены новые пирсы длиной от 150 до 370 м, шириной от 100 до 150 м. Протяженность причальной линии порта около 64 км. Имеются 4 сухих дока, 2 плавучих дока и 3 слиппинг-дока*.

* (Слиппинг-док - док специального устройства для постройки и капитального ремонта судов.)

Сан-Франциско - крупнейший порт на западном побережье США. Его акватория - 1160 кв. км. Глубина у причалов не менее 11 м. Имеется 42 пирса общей длиной около 29 км. Они соединены между собой окружной железной дорогой. Общая площадь закрытых складов - 480 тыс. кв. м, открытой складской площади - 300 тыс. кв. м. Имеются 6 доков, из них 4 сухих, 2 плавучих. Порт хорошо оборудован погрузочно-разгрузочными механизмами, в том числе 2 мощными портальными кранами грузоподъемностью 100 т каждый и 10 плавучими кранами грузоподъемностью от 7 до 130 т. В порту действует несколько элеваторов и холодильников. Ширина прохода в бухту Золотые Ворота - 2,9 км, глубина-126 м. Наименьшая глубина входа - 17 м.

Порт Окленд расположен на восточном побережье залива Сан-Франциско. Причальный фронт порта составляет 21 км и обеспечивает единовременную стоянку 60 крупных океанских судов. Общая площадь крытых складов - 1040 тыс. кв. м. Глубина внешней гавани - 10 м.

Порт Сиэтл имеет общую длину причалов 14,6 км. Количество пирсов и причалов - около 60. Помимо главного морского порта имеется большой внутренний порт, включающий пресноводные озера Вашингтон и Юнион. В порту 4 плавучих дока, кроме того, на озере Юнион 5 сухих доков. Глубина у пирсов - от 9 до 13 м.

Порт Филадельфия расположен на реках Делавэр и Скулкилл и принимает суда с большой осадкой. Имеется 381 причал. Они оборудованы складами и железнодорожными путями. Есть 3 причала по погрузке руды, 2 причала по погрузке угля и 2 элеватора. На пирсе Порт-Ричмонд установлен 100-тонный кран, на морской судоверфи - 350-тонный кран. Эксплуатируется несколько 100-тонных плавучих и 50-тонных портальных кранов.

Есть порты в Лос-Анджелесе, Буффало, Чарлстоне, Детройте, Новом Орлеане, Хьюстоне, Майами, Портленде и др. При этом портовое хозяйство все расширяется. Например, в Чарлстоне растет огромный товарный морской порт. Там завершается строительство колоссального крытого склада.

Есть и иные виды богатств Соединенных Штатов. В последние годы США имели запас пшеницы, рассчитанный на удовлетворение внутренней потребности страны в течение двух с половиной лет.

Для хранения сельскохозяйственных продуктов в США используются не только крупные, хорошо механизированные зерновые элеваторы или первоклассные холодильники. Для этой цели находят применение всевозможные хранилища, разбросанные по всей стране. Густота сети небольших и простейших по устройству зернохранилищ позволяет значительно сократить потери при хранении. Благодаря близкому расположению к полям и достаточно большой вместительности местных складов уменьшаются потери при уборке урожая.

Конструкции указанных складов просты. Они состоят из нормализованных строительных элементов, что позволяет путем комбинации этих элементов иметь самые различные варианты планировок. Набор оборудования типовой, скомплектованный на различные мощности моторов, вентиляторов, транспортеров, сушилок и т. п., приспособлен к различным условиям расположения складов. Конструкция складов предусматривает применение главным образом металла.

Из металла делаются не только несущие конструкции, но и стены. Внутренние перегородки склада в нужных местах сооружаются из перфорированного железа, дающего возможность хорошо вентилировать складские отсеки, где помещается, например, зерно.

Следует сказать, что при осмотре достаточно большого количества помещений, сделанных из оцинкованного железа, мы нигде не заметили шелушения или других форм отставания покрытия. Следы ржавчины хотя и заметны, но столь незначительны, что практически не имеют значения.

Покрытия делаются непрерывным методом горячего цинкования. Оборудование для цинкования позволяет покрывать самые разнообразные по размерам и формам не только отдельные листы металла, но и целые конструкции. Американцы применяют несколько вариантов покрытий поверхности: с большим, нормальным и минимальным блеском или без него.

В вопросах строительства складов сделано многое, что позволяет, их возводить быстро и дешево, а эксплуатировать с минимальными затратами.

Проезжая по дорогам США на автомобиле, приходилось часто наблюдать большое число хранилищ сельскохозяйственных продуктов. Некоторые из них напоминают своим видом наши базы горюче-смазочных материалов. Склады особенно часто попадались в штатах, где развито сельскохозяйственное производство.

Надо отдать должное высокому техническому уровню оборудования и технологии хранения, особенно зерновых продуктов. Хранение умело сочетается с сортировкой, упаковкой, транспортировкой и сбытом продуктов.

Помимо государственных организаций хранением сельскохозяйственных продуктов занимаются также кооперативные организации, которые сортируют, транспортируют, хранят на складах сельскохозяйственную продукцию. Кооперативов по сбыту зерновых продуктов насчитывается около 2700 с годовым оборотом (в 1957 г.) в 2,6 млрд. долл. Конечно, эти кооперативы в капиталистических условиях являются, как писал В. И. Ленин, коллективным капиталистическим учреждением со всеми вытекающими отсюда последствиями.

Кооперативы имеют на местах зернохранилища емкостью более 10 млн. т (около 600 млн. пудов) и элеваторы емкостью до 5 млн. т. Имеют кооперативы и холодильники для хранения скоропортящихся продуктов. Их строительство началось сравнительно недавно, технический уровень оборудования можно считать современным.

США обладают огромным запасом технических идей и разработок. Достаточно сказать, что только от продажи лицензий на использование технических изобретений они ежегодно получают доход около 500 млн. долл.

В более позднее время поступления в кассу США так называемых ройалти* по лицензионным соглашениям перевалили уже за миллиард долларов, например в 1964 г. - 1,045 млрд. долл., в 1965 г. - 1,205 млрд. Платежи США другим странам по той же статье составляют сравнительно небольшие величины, соответственно 122 и 128 млн. долл. Платежи ФРГ по лицензионным соглашениям соответственно составили 174 млн. и 195 млн. долл., Японии - 155 млн. и 174 млн. долл., Италии - около 160 млн. долл.

* (Ройалти - один из видов платежа за пользование патентом.)

Неудивительно, что многие страны Европы, Азии, особенно Япония, систематически и глубоко изучают и используют опыт США в области техники. "Европа очень обеспокоена своим разрывом по отношению к Соединенным Штатам, особенно в некоторых областях", - говорил один из главных руководителей итальянской фирмы "Оливетти" синьор Печчей. Некоторые директора фирмы "Фиат" говорили мне, что они каждый год 2-3 раза бывают в США, чтобы ознакомиться с новинками техники, естественно каждый по своей части.

Я нисколько не удивился, что в моем кабинете президента "Амторга" в Нью-Йорке появился глава фирмы "Новосидер" и агент "Фиат" синьор Пьеро Саворетти. Он мне знаком уже несколько лет. Этот энергичный, подвижный как ртуть итальянский бизнесмен, приехал не для того, чтобы посмотреть Бродвей или ощутить уровень световой рекламы на Таймс-сквер. Синьор Пьеро Саворетти приехал за новыми прецизионными металлорежущими станками, которые Италия не производит, а также посмотреть, что нового в той области, в какой он работает.

То же самое мне говорили финские бизнесмены, особенно в части целлюлозно-бумажного производства и судостроения.

Огромные богатства накоплены Соединенными Штатами в различных областях техники: опыт создания новых машин, технологии и организации производства; опыт применения механизации и автоматизации, рационального использования материалов и многое другое, что определяет состояние промышленной культуры вообще и уровня техники в частности.

Умение работать, создавать у американцев не отнимешь. А уметь - значит иметь. Это и есть главное богатство США - умение работать.

Возьмем простейший пример. Специалисты сельского хозяйства США в настоящее время довели расход корма для получения 1 кг мяса курицы всего лишь до 2,2-2,5 кг. В недавнем прошлом эта цифра выражалась в 3,5 кг, а несколько лет тому назад - около 4,5 кг. Расход корма на получение 1 кг привеса свиньи доведен до 6 кг и крупного рогатого скота - до 10-11 кг.

Университет в Мэриленде сообщает о своих опытах по использованию химических добавок в корма. Результаты получены разительные. Для нагула 1 кг мяса у курицы затрачивается всего лишь 1,04 кг корма. Но пока это эксперименты. Добавки в корм в виде витаминов, гормонов, антибиотиков и т. п. привели к значительным сокращениям расхода корма на получение единицы продукции. Например, в 1944 г. требовалось около 3,2 кг корма для получения 12 яиц; в 1958 г. это количество снизилось до 2,6 кг. Очень важно, что комбинированные корма для кур приготовляются в виде гранул, а не в виде смеси компонентов в размолотом виде.

Для быстрого роста животных разработаны специальные рецептуры кормов. При вскармливании, например, свиней специально разработанным комбикормом требуется кормов в 2 раза меньше, чем если бы, к примеру, кормили свиней одним зерном кукурузы. Затраты сокращаются соответственно.

Производство комбинированных кормов налажено в огромных масштабах. Действует значительное количество заводов по производству кормов. В Буффало, например (штат Нью-Йорк), находится самый крупный завод в мире по производству комбинированных кормов. Его производительность - 800 тыс. т в год.

В 1963 г. США имели около 2 тыс. фирм, которые занимаются производством комбикормов на своих 10 тыс. заводов (стационарных и передвижных). Ряд крупных заводов полностью автоматизированы, управляются с помощью электронных устройств. Программирование завода на ту или другую рецептуру комбикормов составляется с учетом требований заказчика, то есть покупателя.

Производство на специализированных предприятиях готовых кормов, обогащенных необходимыми добавками, способствовало их широкому применению для откорма животных и птицы и получению огромного экономического эффекта. В 1954 г. было произведено около 28 млн. т готовых кормов, а в 1958 г. - около 40 млн. т, то есть на 42,8% больше*. А в 1965 г. производство комбикормов возросло уже до 53,1 млн. т, в том числе для птицы - 27,6 млн. т, для крупного рогатого скота - 16,9 млн. т, для свиней - 8 млн. т и др.

* ("The New York Times Magazine", October 4, 1959.)

Богатейший опыт животноводства в США привел к применению специальных средств, которые успокаивают нервы животного. Это способствует быстрому увеличению веса животных и повышению эффективности использования кормов. Разработанные методы борьбы с насекомыми у животных позволяют прибавлять в весе более 20 кг в год только за счет этой меры.

Об уровне организации содержания кур на мясо говорит хотя бы то, что один работник при существующей механизации обслуживает до 50 тыс. кур.

Или, скажем, умение выращивать высокие урожаи сельскохозяйственных культур. Посевная площадь сокращается, а валовой сбор зерна растет. Это говорит о довольно высокой интенсификации сельскохозяйственного производства. Разве умение и навыки выращивания высоких урожаев при наименьших затратах это не богатство? Это такое же богатство страны, как и построенные здания и сооружения, машины и станки.

Хорошо поставленное семеноводческое хозяйство кукурузы - повсеместное явление. Помимо выращивания гибридных семян кукурузы, дающих наибольшие урожаи, применяется калибровка семян. Это очень важная операция для повышения урожайности. Калибровка семян, в частности, улучшает их высев, способствует равномерности всходов, упрощает уход за посевами. Существуют заводы по калибровке семян кукурузы. Они постоянно совершенствуются. Теперь есть новые конструкции калибровочных заводов с сортировкой по весу. В США так же появились заводы по калибровке семян хвойных пород леса. Технологией предусматривается отделение семян из еловых или сосновых шишек и затем их калибровка. Оборудование по калибровке семян для лесопосадок хотя и проще, чем для калибровки кукурузы, тем не менее оно представляет собой сложный комплекс машин. По мнению американских специалистов, это имеет весьма большое значение для успешного выращивания хвойного леса. Повышается всхожесть и открывается возможность для более широкого фронта механизации работ в области лесонасаждения.

Внедрение химии в сельское хозяйство США поистине сделало революцию в агротехнике. Последние 20 лет были периодом триумфального шествия химии. Может быть, сейчас развитие химии стало даже более сильным средством подъема эффективности человеческого труда, чем когда-то внедрение машин.

Химия в ряду других технических достижений в сельском хозяйстве компенсирует потерю около 400 тыс. га земли, ежегодно занимаемой вновь строящимися шоссейными дорогами, промышленными предприятиями и жилыми домами. Химия оказалась мощным средством для повышения производительности труда в сельском хозяйстве.

Химические продукты применяются в виде удобрения, защитных средств против вредителей, болезней и сорняков, различных добавок в корм для скота или домашней птицы.

По американским данным, в 1938 г. насекомые уничтожили около 25% урожая всех сельскохозяйственных культур, выращенного фермерами, а уже в 1954 г. эта цифра понизилась до 12%. В 1939 г. было продано защитных химических продуктов всего только на сумму 39 млн. долл., а к 1956 г. эти продажи возросли более чем в 6 раз, достигнув 250 млн. долл.*

* ("The New York Times Magazine", October 4, 1959.)

Идет непрерывное и быстрое совершенствование как способов применения удобрений, так и улучшения их качества. Американцы утверждают, что если 20 лет назад среднее количество питательных веществ в любом химическом удобрении составляло 20% состава химического соединения, то теперь оно достигло 75%. Химия оказала огромное положительное влияние на все состояние сельского хозяйства и его культуру.

Наряду с этим нам смешно и удивительно было читать в газете "Чикаго дейли ньюс" требование ввести запретительный налог на удобрение. Более того, считается выгодным, чтобы правительство США скупало заводы для производства удобрений и консервировало их, вместо того чтобы нести огромные расходы на хранение излишков сельскохозяйственных продуктов. Эти противоречия и парадоксы в жизни США проистекают из капиталистического характера американского общества.

Соединенные Штаты развились в страну массового производства. Его размеры не идут в сравнение с любой другой страной мира. Сама система организации массового производства в необычайно широких масштабах есть большое достижение и является также существенным элементом богатства страны.

Вот еще некоторые примеры богатства США.

По американским данным, воздушный флот для коммерческих пассажирских перевозок имеет около 2 тыс. крупных самолетов. На многих международных линиях летают американские реактивные самолеты. Число перевезенных самолетами пассажиров в США составляло в 1950 г. 17,3 млн., в 1955 г. - 38 млн. и в 1960 г. - 56 млн. человек. В 1966 г. на 2100 самолетах было перевезено 114 млн. пассажиров. По прогнозу, в 1977 г. с выходом на воздушные трассы огромных реактивных лайнеров вместимостью 490 человек количество пассажиров возрастет до 350 млн.

Последним достижением США в области авиации, правда уже после советского гигантского самолета "Антей", является создание самолета "С-5А". Пока отработан военный вариант (обратите внимание, именно военный), который, по мнению американских генералов, уменьшит потребность в заморских базах. Вместительность "С-5А" - 6 больших междугородных автобусов или 100 средних легковых автомобилей. В трехъярусном варианте он может перевозить 700 пехотинцев в полном снаряжении.

В США гордятся своими вертолетами. Вертолеты Сикорского, в частности модель "С-58", применяются для перевозки и монтажа мачт высоковольтных передач, телеграфных столбов и других видов работ. Особенно важно использовать вертолеты там, где отсутствуют дороги. Значительно повышается производительность труда монтажных работ. За полтора рабочих дня монтируется 46 мачт вместо двух при обычном наземном методе.

Но в Советском Союзе есть более мощные вертолеты, которые не имеют себе равных в мире. Вертолет "Ми-6" имеет полезную грузоподъемность 12 тыс. кг, крейсерскую скорость до 300 км/час, дальность полета 500 км. О размерах вертолета можно судить хотя бы по диаметру несущего винта: он равен 35 м.

Установленные на советских вертолетах абсолютные мировые рекорды по скорости и высоте подъема до сих пор никем не перекрыты. С помощью таких вертолетов монтируются крупные агрегаты целого завода. Широкая гамма советских вертолетов ("Ми-2", "Ми-4", "Ми-8", "Ми-10", "Ка-29") удовлетворяет почти все требования народного хозяйства.

Авиация США достигла огромного развития. Многочисленные самолеты связали самые отдаленные места с крупными промышленными и культурными центрами внутри страны и за границей. И это особенно заметно в США, занимающих огромную территорию. Аэродромы для самолетов так же распространены, как и дороги для автомобилей.

Чтобы представить себе напряженность движения самолетов, можно судить о работе аэродрома в Вашингтоне. Здесь каждые 2 минуты взлетает или приземляется самолет. Это около 720 операций взлета и посадки за сутки. В Чикаго таких операций еще больше - около 750. Но то было в 1959 г. В 1968 г. в Чикагском аэропорте, который считается самым оживленным в мире, посадка или взлет происходит каждые 20 секунд. Это потребовало новых, более совершенных приборов для связи между самолетом и аэропортом. В 1965 г. Нью-Йоркский международный аэропорт пропустил 25,8 млн. пассажиров.

Крупные аэропорты продолжают расширяться, модернизироваться, строиться заново. Развитие реактивной авиации ликвидировало узкое место в воздухе, выдвинув новые проблемы на земле. "Мы должны преодолеть земной барьер", - говорит главный проектировщик Лос-Анджелесского аэропорта мистер Перейра. Администрации аэропортов, сознавая угрозу надвигающегося кризиса, начали более энергично искать пути решения этой проблемы.

Наиболее широкие планы строятся в Лос-Анджелесе. Шесть лет назад аэропорт этого города являлся самым новым, но, как говорят американские специалисты, устарел прежде, чем успел застыть бетон на его новых взлетных дорожках. Система его внутренних дорог с единственным въездом получила название "самого большого в мире тупика". Городские власти вынуждены были утвердить программу работ на сумму 500 млн. долл. для расширения аэропорта к 1971 г.

Пропускная способность аэродрома в 1965 г. составляла 3 млн. пассажиров в год. Хотя прогноз на 1965 г. был 7 млн. пассажиров, проектировщики аэропорта предусмотрели пропускную способность 11 млн. человек, однако они ошиблись. Этого оказалось недостаточным. В 1967 г. количество пассажиров увеличилось до 20 млн., а в 1975 г. ожидается 55 млн. человек.

Проектом предусматриваются работы, связанные с быстрой погрузкой пассажиров в большие самолеты, такие, как "Боинг-747", расширение стоянок автомобилей на 33,5 тыс. автомобилей. Система дорог будет двухъярусной, а вместо одного въезда будет построено шесть отдельных въездов и выездов.

Немало богатств принадлежит США и за границей. Причем поток американского капитала в другие страны все более возрастает. Вывоз капитала имеет не только экономическое, но и большое политическое значение.

"Создание американских предприятий за границей, - говорит генеральный секретарь Коммунистической партии США Гэс Холл, - становится важным элементом всей политической стратегии империализма США. По подсчетам комиссий конгресса, на американских предприятиях за границей ежегодно производится продукция на сумму в 150 миллиардов долларов, что в пять раз превышает стоимость идущей на экспорт продукции внутреннего производства (подчеркнуто мною. - Н. С.). Многие корпорации производят на предприятиях внутри страны меньше, чем на своих заграничных предприятиях, а такая корпорация, как "Дженерал электрик", имеет производственные мощности более чем в ста странах мира"*.

* (Гэс Холл. Новые возможности борьбы против империализма. "Коммунист", 1968, № 1, стр. 97.)

Проникновение американского капитала столь стремительно, что Западная Европа начинает проявлять самое острое беспокойство. Но промышленные и финансовые магнаты Америки не обращают на это внимания. Концерн "Форд моторс К0" организовал в 1967 г. новый филиал под названием "Форд Европы" ("Ford of Europe") с целью обеспечить более близкий контакт с расширяющимся европейским рынком автомобилей. Г. Форд II заявил, что новый филиал будет расположен в Европе и примет на себя руководство деятельностью всех европейских отделений концерна по автомобилестроению. Выпуск автомобилей в филиалах Европы растет со средним годовым темпом 9%.

Президент фирмы "Б. Ф. Гудрич К0", выступая на конференции ассоциации химиков, заявил о необходимости поощрять, а не ограничивать прямые капиталовложения частных фирм в экономику иностранных государств, если США хотят заранее решить проблему платежного баланса. В настоящее время политика достижения платежного баланса во внешней торговле США направлена на лечение отдельных симптомов, а не самой болезни.

Несмотря на некоторую видимость ограничений правительства Джонсона в 1968 г. прямых капиталовложений за границей, большой и малый бизнес активно действуют за рубежом своей страны, получая огромные доходы, увеличивая и без того значительные богатства частного капитала.

Огромные богатства в Америке принадлежат частным лицам, сосредоточиваясь в руках все более ограниченного круга могущественных монополий, что является настоящей трагедией Соединенных Штатов.

В руках небольшой группы миллиардеров находится металлургия, топливо, транспорт, химия, машиностроение, большая часть военного производства, атомная промышленность, легкая промышленность, пищевая промышленность, розничная торговля, коммунальные службы, страховые общества и многое другое. Капиталы их вывозятся за границу. Бесчисленные филиалы американских монополий рассеяны по всему капиталистическому миру. Богатства, принадлежащие самому государству, занимают довольно скромное место по сравнению с частными владениями магнатов капитала, не считая более мелких капиталистов, которые тоже в совокупности сосредоточили у себя в руках огромные материальные и финансовые ресурсы.

Но богатство, сосредоточенное в руках отдельных лиц или групп людей, - это еще не народное богатство. Оно тогда составляет народное богатство, когда полностью принадлежит всему народу и используется в его интересах.

США могут поразить обилием продуктов, товаров, машин, дорог, домов, заводов. Их богатство велико. При иной социальной структуре оно могло бы обеспечить крутой подъем уровня жизни для всех, а не только для ограниченного круга людей. Но принцип капитализма "Каждый сам за себя" - главное несчастье американского общества.

Хочется привести еще некоторые примеры, когда технические достижения умножают богатство страны.

Подземное хранение природного газа в США занимает большое место в общем балансе газовых хранилищ страны. Хранение газа под землей не требует сооружения каких-либо специальных емкостей, которые нужны при обычном наземном хранении. Подобный метод хранения газа резко снижает расходы на строительство. По данным американских фирм, капиталовложения при подземном хранении уменьшаются почти в 200 раз. Кроме того, сокращается цикл строительства и уменьшается расход металла. Обеспечивается полная безопасность, так как технология хранения освоена и особых сложных предохранительных средств совершенно не требуется.

Существует несколько вариантов подземного хранения газа:

а) использование подземных естественных емкостей, которые ранее были заполнены тем же газом или нефтью;

б) использование пустот, образовавшихся в результате выработки полезных ископаемых (соль, руда и т. п.); такое хранилище имеется недалеко от Кливленда;

в) образование емкости путем вытеснения воды из слоя песка или другого грунта с последующим заполнением этой емкости газом.

По вопросу хранения газа под землей в США имеется обширная литература, и дело это считается вполне освоенным и весьма доходным.

Сжиженный газ транспортируется не только автомобильными цистернами или танкерами. Очень хорошим способом считается перевозка специальными плавающими большого размера баллонами, соединенными в группы по четыре и более штук в виде своеобразного плота. В частности, таким образом в свое время перевозился сжиженный газ пропан на Кубу, на никелевый завод в Никаро, откуда американцы за бесценок вывозили ценнейший металл, каким является никель. Каждый баллон вмещает около 112 тыс. л сжиженного газа. Подобный плот из гигантских баллонов легко преодолевает не только речные пути, но и океанские просторы.

В промышленности США широко применяются электромагнитные плиты для перемещения металла в виде блюмсов, болванок, чугунного и стального литья, металлической ленты в рулонах, листов и других видов проката. Важно, что таким образом транспортируется и горячий металл. Последнее обстоятельство играет большую роль не только с точки зрения механизации, но и оздоровления условий и полной безопасности труда. Практика показала, что электромагнитные плиты надежно работают даже при очень высокой температуре, например около 800°С. Грузоподъемность магнитных плит достигает 65 т. Это более чем достаточно, для того чтобы обслуживать огромный поток металла в самых разнообразных комбинациях, и не только в металлургической промышленности, но, например, в судостроении, химическом машиностроении.

В Кливленде на металлургическом заводе "Репаблик стил" в листопрокатном цехе применяются электромагнитные плиты на мостовых кранах для транспортировки рулонов холодно- и горячекатаного листа. Эффективность такого рода механизации очевидна. В беседе со специалистами выяснилось, что есть фирмы, которые хорошо научились делать эти плиты.

США находят целесообразным покупать краны с электромагнитным устройством и в других странах, например в Дании. Эти краны особенно эффективны на складах металла.

Американцы разработали и осуществляют несколько систем транспортировки грузов в контейнерах. Эти системы обеспечивают удобную и гибкую переброску грузов любым видом транспорта. В основе лежит экономическая выгодность транспортировки, стремление сократить время на обработку и доставку грузов.

На железнодорожном, автомобильном и речном транспорте применяются контейнеры большой емкости - в 20, 30 и даже 40 т. Конечно, в огромном количестве применяются и контейнеры меньшей емкости. В контейнерах перевозятся самые разнообразные грузы и самыми различными видами транспорта: морским, железнодорожным, речным, авиационным и автомобильным. Погрузка и разгрузка контейнеров, в том числе и больших, механизированы.

Применение контейнеров и комбинирование различных средств транспорта - главные особенности современной перевозки в США. Мелкие грузы комплектуются и укладываются в большие контейнеры, так называемые "мастер пак". В них можно перевозить самые различные предметы, в том числе в мешках, сделанных из гофрированного картона, деревянных (фанерных) ящиках и т. д., не опасаясь порчи или краж в пути. Подобные контейнеры приспособлены для погрузки краном или автопогрузчиком.

Одна из систем под названием "Стрик флекси-ван" предусматривает транспортировку автомобилями в двух направлениях и каждый раз обязательно с грузом. В одном направлении авторефрижераторы перевозят замороженные товары, а в другом направлении мелкие грузы.

По другой системе под названием "Стрик тейнер" перевозятся огромные сдвоенные контейнеры длиною 10-12 м на седельных тягачах. Каждый контейнер по этой системе имеет сцепное приспособление для установки двух спаренных контейнеров длиною 12 м или одного длиною 6 м. Конструкция соединения и разъединения контейнеров позволяет автоматически одному водителю осуществлять эту операцию весьма быстро. Эти две системы - "Стрик флекси-ван" и "Стрик тейнер" - успешно применяются на дорогах ведущих транспортных компаний.

По американским данным, в 1970 г. количество современных контейнеров, находящихся в эксплуатации, достигнет 1 млн. штук, не считая устаревших и мелких размеров. Производство контейнеров с каждым годом все увеличивается. В настоящее время на изготовление контейнеров тратится 238 млн. долл. ежегодно. С 1966 по 1970 г. объем производства контейнеров повысится до 585 млн. долл. в год. Дело идет к тому, что различные контейнеры будут исчисляться не сотнями тысяч, а миллионами.

По американским данным, в 1968 г. фирмами заказано 317250 контейнеров. Здесь речь идет о металлических контейнерах среднего размера (6 × 2,4 × 2,4 м), в котором обычно ведется исчисление.

Американская ассоциация стандартов представила три группы проектов контейнеров в Международную организацию стандартов, которая их практически уже приняла и разослала странам-участницам в качестве рекомендаций. Ожидается в ближайшее время их официальное одобрение. Переход на эти стандарты потребует времени и средств, так как в ряде стран продолжают существовать национальные стандарты или нормали.

Экономический эффект от применения контейнеров, по расчетам американских специалистов, весьма значительный. Стоимость перевозок в контейнерах товаров, поставляемых на экспорт, сокращается на 30%. Только на одну упаковку расходы уменьшаются на 60-80%.

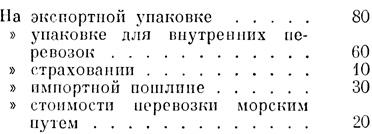

Американская фирма "Камминс энжин К0", которая поставляет в Шотландию части двигателей внутреннего сгорания в контейнерах, получает следующую экономию средств (в %):

Фирма "Брансвик" при транспортировке из США в ФРГ деталей машин в контейнерах экономит 30% стоимости перевозки. Время на погрузку и выгрузку при этом уменьшается на 66%.

Перевозка внутри страны таким способом дает не меньшую экономию.

Один из американских докладчиков на конференции в Генуе (1967 г.), базируясь на опыте США, сообщил, что с применением контейнеров время грузовой операции судна сократилось с 4-5 суток до 12-16 часов. По системе канадской железнодорожной компании "Канадиен пасифик", принятой и применяемой в США, грузовую операцию осуществляет непосредственно шофер автотранспорта при погрузке на железнодорожную платформу с помощью особых приспособлений. Это позволяет достигать скорости погрузки 12-16 контейнеров за 30 минут, то есть в среднем 2 минуты на контейнер. Таким же темпом идет разгрузка.

Специализированная фирма "Рэйлвей экспресс эйдженси" производит снабжение контейнерами и оборудованием для производства грузовых операций всех потребителей США. Основное преимущество системы в том, что не требуется кранового оборудования, а следовательно, перевалка контейнеров с железной дороги на автотранспорт и наоборот может быть осуществлена в любом месте. Исходя из этого, деловые круги Соединенных Штатов давно оценили преимущества контейнерных перевозок как внутри страны, так и за ее пределами и принимают меры для их стремительного развития.

В настоящее время около 60 железнодорожных компаний США используют контейнеры, около 10% ящичных грузов перевозятся в контейнерах, в то время как 10 лет назад (1958 г.) подобные грузы составляли всего лишь 1%. Морские перевозки в контейнерах увеличиваются на 200 тыс. т в год. Предполагается, что к 1975 г. общий объем морских контейнерных перевозок достигнет 12,7 млн. т.

Следует сказать и о теневых сторонах контейнерных перевозок: необходимость капитальных вложений на строительство специальных судов, покупку контейнеров, оборудование портов; необходимость значительных площадей в порту (в 3-6 раз больше, чем для обычных перевозок); необходимость перестройки всех звеньев системы перевозки грузов.

Но преимущества контейнерных перевозок столь велики и столь очевидны, что эти теневые стороны никого не пугают. Даже Европа, которая оказалась недостаточно подготовленной принять поток контейнеров, приступила к форсированной организации всего комплекса, связанного с этими перевозками.

Ряд стран (США, Япония, Италия и др.) строят или приобретают специальные морские суда для перевозки контейнеров. В настоящее время используются суда емкостью 700-1000 контейнеров, находятся в строительстве емкостью 1500 контейнеров.

К 1970 г. между портами Америки и Европы будут курсировать 26 американских и 10 европейских контейнерных судов, которые в течение года перевезут в обоих направлениях около 800 тыс. контейнеров.

В 1968 г. на линии между США и Японией работают 6 контейнерных судов грузоподъемностью 700 контейнеров каждое. В 1972 г. на линии будет 21 контейнерное судно вместимостью 1000 контейнеров каждое.

Строятся причалы для обработки контейнерных судов, площадки и склады и т. п. Переоборудуются существующие суда для перевозки контейнеров.

Организуются консорциумы по массовой перевозке грузов в контейнерах. Например, во вновь образованный концерн "Атлантик контейнер компани" входят ранее самостоятельные компании: "Кунард лайн" (Англия), "Френч лайн" (Франция), "Голланд-америкен" (Голландия), "Свидиш-америкен лайн" (Швеция), "Свидиш-транс Атлантик" (Швеция).

Для начала члены консорциума вложили 180 млн. долл. на постройку специальных судов, контейнеров и пр. В 1968 г. первые четыре судна, построенные по заказу консорциума, начали курсировать между портами США: Нью-Йорк, Балтимора, Портсмут, Норфолк, (штат Виргиния) и европейскими портами - Антверпен, Роттердам и Готенбург. К вышеуказанным портам будут добавляться порты Англии, Франции и других стран по мере поступления новых строящихся судов.

Независимо под каким флагом идет любой из этих четырех судов, коносаменты (документ, выдаваемый перевозчиком грузоотправителю) выписываются консорциумом, и суда заходят во все поименованные порты США и Европы.

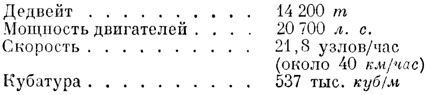

Консорциум пользуется кораблями следующей характеристики:

Скорость на новых судах будет 24,5 узла/час (около 45 км/час). Каждый корабль может принять на борт 405 контейнеров (в расчете на 6 × 2,4 × 2,4 м), 1100 автомобилей грузовиков, дорожно-строительного оборудования, сельскохозяйственных машин и пр. Автомобили и другие машины, имеющие свой ход, заезжают на пароход через платформу, соединяющую кормовое отверстие судна с причалом. Таким же путем тягачи завозят неконтейнерные грузы на открытых платформах или контейнеры на колесах. Часть машин поднимается по наклонным дорожкам, которые соединяют все семь палуб. Трюмных перегородок нет.

Одновременно специальными кранами грузятся контейнеры через верхнюю палубу в трюмные гнезда и на палубу. Машинное отделение и управление судном находится на корме. Передняя часть палубы не имеет каких-либо надстроек и пригодна для установки контейнеров в четыре яруса.

В самом трюме корабля идет интенсивное движение транспорта, и для регулирования его действуют 20 семафорных сигналов. Имеется также телевизионная установка, с помощью которой можно наблюдать и регулировать движения из центрального пульта.

Таким образом, ведется большая работа, с тем чтобы воспользоваться всеми преимуществами, которые появляются с внедрением контейнеров. Таково веление времени, и его нельзя игнорировать или проявлять в этом деле медлительность.

Разнообразие контейнеров в сравнении с номенклатурой грузов не столь велико. Однако типаж контейнеров охватывает почти все товары, которые возможно перевозить в контейнерах вообще. Здесь может быть зерно и мука, цемент и сыпучие химические материалы, изделия из стекла и металла, детали машин и радиоэлектроники, приборы и инструмент, овощи и фрукты, продукты в свежем и замороженном виде и великое множество других грузов.

Заслуживает внимания контейнер разборного типа. Сборка и разборка его занимает не более 30 минут. Контейнер в разобранном состоянии занимает меньше места, чем в собранном виде при обратной транспортировке.

Контейнеры изготавливаются из стали, алюминия. Они прочны и легки, так как их элементы состоят хотя и из сложных, но рациональных профилей, гофрированных стенок. Особенный эффект дает алюминиевый контейнер. Кроме стали и алюминия применяются также дерево, пластмасса, картон, бумага. Контейнеры по своей конструкции допускают временное хранение в них товаров.

О масштабе применения гофрированного картона для контейнеров можно судить по следующим данным. Только одна фирма "Сент Реджис пейпер К0" производит около 500 млн. коробок-контейнеров малых и средних размеров из гофрированного картона в год.

Весьма примечателен тот факт, что контейнеры стандартного типа (от 2,5 × 2,5 × 3,0 до 2,5 × 2,5 × 12 м), применяемые для перевозки на автомобилях, в железнодорожных вагонах, на судах, теперь перевозятся и на самолетах. Фирма "Локхид" изготовляет специальные транспортные самолеты для перевозки именно стандартных контейнеров без какой-либо их переделки. В хвостовой части самолета предусмотрен соответствующих размеров люк, а пол оборудован роликами, облегчающими передвижение контейнера. Опыт показал, что стоимость воздушных перевозок можно снизить на 20%, если пользоваться контейнерами, а не отгружать товар отдельными посылками.

Интересны контейнеры для перевозки жидких материалов. Контейнеры сделаны из особых сортов резины в виде резервуаров различной емкости. Некоторые из них достигают значительных размеров - 15-16 тыс. л - и перевозятся седельными тягачами. Заполнение этих контейнеров и погрузка продолжаются несколько минут. После того как контейнеры освобождаются от содержимого, они свертываются в виде ковра, освобождая кузов автомобиля для перевозки других грузов. Менее крупные резиновые контейнеры грузятся с помощью автомобильного крана, автопогрузчика и т. п.

Вопросы контейнеризации заслуживают самого пристального внимания, подробного освещения и глубокого изучения. Крупнейшие специалисты США, Англии, Франции, ФРГ заявляют, что система перевозок в контейнерах делает настоящую техническую революцию на транспорте.

Прогрессивность контейнерных перевозок состоит прежде всего в их экономичности, в сохранении принципа "От двери предприятия-изготовителя до двери потребителя", в получении преимуществ изготовителем товаров, перевозчиком и потребителем. Контейнеры должны быть пригодны для перевозки любым видом транспорта: морским и речным, железнодорожным, автомобильным, воздушным.

По мнению участников конференции в Генуе (октябрь 1967 г.), применение контейнеров оценивается как важнейшее явление на транспорте всего земного шара. Это тем более очевидно, что грузооборот мира неуклонно растет и старые методы и технология перевозки и обработки грузов не в состоянии обеспечить растущие потребности. Например, только грузооборот портов мира вырос с 910 млн. т в 1956 г. до 1640 млн. т в 1965 г. Эта тенденция все развивается.

Рождается единая морская и сухопутная (и я бы добавил - воздушная) транспортная система, отвечающая требованиям ближайшего времени. Она рассчитана на хорошее взаимодействие между морским флотом, железными дорогами, речным флотом, автомобильным транспортом и авиацией в интересах безукоризненного обслуживания клиента.

Последнее время все шире применяется в США и в некоторых других странах (Англия, Федеративная Республика Германия, Франция, Италия) принцип перевозки, согласно которому забота клиента о своем грузе все больше перекладывается на плечи транспортников или специальных экспедиторских фирм. Этот принцип коротко формулируется "от двери до двери" ("door to door").

Смысл его заключается в том, что отправитель сдает груз, можно сказать, на пороге своего дома (склада, завода, фабрики и т. п.) на полное попечение транспортных организаций. Последние доставляют груз, неся за его сохранность и своевременную доставку полную ответственность, пока не вручат его получателю.

Для этого используются те виды транспорта, которые необходимы, чтобы выполнить заказ клиента. В большинстве случаев применяются смешанные перевозки: автомобиль - железная дорога - автомобиль; автомобиль - морской флот - железная дорога - автомобиль; автомобиль - воздушный флот - автомобиль и другие комбинации.

В одном случае груз со склада отправителя помещается в трейлер и тягачом доставляется на приемо-отправочную площадку железной дороги. С помощью различных механических средств трейлер устанавливается на вагон-платформу и в таком виде доставляется на станцию назначения. Здесь трейлер с помощью тех же механизмов сгружается с вагона-платформы и привозится в конечный пункт назначения другим тягачом.

В другом случае контейнеры с грузом заказчика подвозятся автомашинами на железнодорожную площадку, устанавливаются в вагоны и по прибытии на станцию назначения доставляются на автомашинах получателю.

В том и другом случае автомашины или принадлежат транспортной организации, или нанимаются ею, не вмешивая в это дело клиента.

Известно, что много хлопот вызывает отправка мелких партий товаров (меньше вагонной партии). Транспортировка подобных грузов осуществляется специализированными экспедиторами, которые берут у клиента груз (со склада, с причала, с завода, из конторы) и перевозят на железнодорожную станцию, комплектуют с другими грузами, помещают их в вагоны, арендуемые у железной дороги, или суда речного флота. На станции назначения (или пристани) производится перегрузка на автомашины фирмы-экспедитора согласно заказу, и груз доставляется в конечный пункт назначения, то есть клиенту.

Подобные услуги соответствующим образом тарифицируются международной комиссией по торговле. Для фирм-экспедиторов эта работа выгодна. Клиент же получает максимальные удобства и в конечном итоге тоже выигрывает от подобных операций.

Транспортировка по принципу "от двери до двери" подчеркивает одновременно, что транспорт существует для клиента, потребителя и что экспедиторские фирмы приспосабливают свою организацию работ к требованиям клиента, а не наоборот.

Железнодорожные вагоны всех типов и классов изготовляются в США только металлические. Исключение представляют вагоны, предназначенные для перевозки животных. Имеются пассажирские вагоны в двухэтажном исполнении, с хорошим использованием межтележечного пространства. Это сокращает расходы металла при расчете на одного пассажира.

Все больше вагонов начинает делаться из легких сплавов. По американским данным, в результате применения в вагоностроении алюминия вес вагона уменьшается на 40%.

Интерес представляют некоторые элементы конструкции вагонов, в частности меньший диаметр колес у товарных вагонов, чем в СССР, наличие простейших приспособлений для погрузки, выгрузки и для перевозки в крытых вагонах легковых автомобилей в два яруса, транспортировки легких по весу, но больших по объему грузов, применение аэрокондиционеров, установленных в пассажирских вагонах, и многое другое. Поездка в двухэтажном пассажирском вагоне мне показалась удобной.

Фирма "Рок айленд лайнз" сконструировала специализированные железнодорожные 70-тонной грузоподъемности платформы с низкими бортами для перевозки нестандартных грузов. Кроме перевозки автомобилей, частей ракет и тому подобных грузов в них можно перевозить порошковые и гранулированные продукты. Платформа имеет съемную крышу. Подобная конструкция платформы обеспечивает сохранность грузов и позволяет расширить механизацию погрузочно-разгрузочных работ.

С инженерной точки зрения хорошо сделаны большой емкости железнодорожные цистерны, где сам резервуар является несущей конструкцией. Это значительно снижает расход металла, повышает эффективность использования подвижного состава. Дело это, конечно, не новое. Но спроектирована и исполнена цистерна с большим, я бы сказал, техническим изяществом.

Типаж производимых специальных железнодорожных грузовых вагонов охватывает основную номенклатуру грузов и отвечает специфическим требованиям различных товаров. Достойны упоминания вагоны для перевозки леса, вместимость которых почти на 60% больше, чем вагонов обычного типа. При этом бревна выкатываются из вагона за несколько секунд без помощи крана. Мне не приходилось видеть в США перевозку леса в вагонах "с шапкой", то есть путем сооружения на местах погрузки ограждений сверх бортов вагона, как это делается у нас.

Следовательно, американцы не несут убытков от устаревших способов погрузки леса в связи с отсутствием специальных вагонов. И дело не только в том, что для погрузки леса "с шапкой" нужны материалы (проволока для стяжки, которая, как правило, теряется, стойки), но и в том, что на погрузку каждого вагона затрачивается по крайней мере на 30 минут больше времени. "Шапка" получается дорогая.

В настоящее время указанная выше фирма строит 26 типов вагонов для перевозки самых различных грузов вместо 7, которые строились раньше.

Американские вагоностроители говорят: "Мы не придерживаемся традиции сохранения прежних размеров дверей в грузовых крытых вагонах и значительно их увеличиваем. Этим создаются лучшие удобства для механизированной выгрузки и погрузки. Мы действуем по принципу опытного хирурга: "Побольше разрежешь - побольше увидишь"".

Есть вагоны, у которых раздвигающиеся стенки дают возможность образовать проход почти во всю длину вагона.

Непрерывно повышается мощность локомотивов. По сравнению с 1941 г. их средняя мощность выросла почти вдвое и составляет в настоящее время 2500 л. с. В 1967 г. обычная мощность локомотивов была 4000-6000 л. с. Их иногда спаривают, особенно на больших подъемах. Американские железнодорожники говорили нам: "Мы сейчас работаем по принципу "сто", то есть сто вагонов в поезде по сто тонн каждый".

Есть в США дизель-электровозы, в которых предусмотрено устройство, позволяющее им работать и как тепловозам и как электровозам, в зависимости от электрификации железной дороги.

Новой конструкции локомотивы значительно экономичнее прежних. Бросаются в глаза простота и надежность машины. Американские специалисты проявляют особую заботу о том, чтобы в машинах было как можно меньше деталей.

Теперь коротко о металлорежущих станках с программным управлением. Ряд стран: Англия, ФРГ, Япония, Франция, Италия, Швеция и др. - изготовляют и применяют подобные станки. Но пионером в этой области можно считать Соединенные Штаты.

Массачусетский технологический институт вскоре после второй мировой войны начал разрабатывать и создал специальное приспособление, которое позволяло автоматически управлять последовательно операциями по обработке заготовки режущим инструментом по заданным размерам. Переход от одной операции к другой осуществлялся при помощи перфорированной бумажной ленты. Впоследствии это устройство получило название программного управления.

Принципы, заложенные в систему программирования и в саму конструкцию металлорежущего станка, были положены и в современные, более совершенные схемы с применением не только перфорированной, но и магнитной ленты. Они известны широкому кругу специалистов. Поэтому нет смысла описывать это устройство даже кратко. Важно другое. На каком уровне находится производство и использование подобных станков в США и каковы перспективы в этом отношении?

Как по объему, так и по техническому уровню Соединенные Штаты занимают в настоящее время ведущее положение в области металлорежущих станков с программным управлением. Около 15 тыс. таких станков используются на 3 тыс. предприятий металлообрабатывающей и машиностроительной промышленности США (1968 г.). Правда, если их отнести к общему станочному парку, то они составят всего лишь 0,6%. Согласно переписи оборудования в 1963 г., парк металлорежущих станков в стране составил около 2,5 млн. штук.

Судя по высокому темпу развития производства металлорежущих станков с программным управлением, можно сделать вывод, что этому виду оборудования уделяется много внимания и оно играет все большую роль в промышленности США. Журнал "Америкен машинист" от 29 января 1968 г. утверждает, что количество станков с программным управлением в 1970 г. достигнет 28 тыс. и в 1975 г. - 50 тыс. штук. При этом число предприятий, применяющих подобные станки, будет соответственно около 5,5 тыс. и 10 тыс.

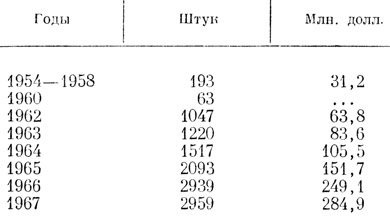

По американским данным, производство станков с программным управлением (условно оно принято равным отгрузке их покупателю) достигло следующих величин:

Уже в 1965 г. около 10% производства всего станочного парка США по стоимости были станки с программным управлением, а в 1967 г. - 20,7%.

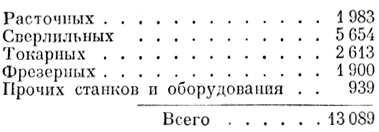

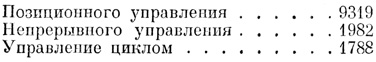

За период 1954-1967 гг. было произведено металлорежущих станков с программным управлением по типам:

По системам программного управления они распределяются следующим образом:

Заметна тенденция увеличения доли станков с программным устройством непрерывного управления (в 1964 г. - 11,3%, в 1967 г. - 21,0%). По типу станков - увеличивается программирование фрезерных станков (в 1964 г. - 9,6%, в 1967 г. - 17,5%) и токарных станков (в 1964 г. - 18%, в 1967 г. - 27,2%).

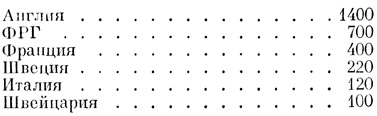

Другие капиталистические страны Западной Европы в 1967 г. имели в промышленности около 3 тыс. металлорежущих станков с программным управлением, в том числе:

В 1968 г. в этих странах насчитывалось 5 тыс. таких станков. Япония работает главным образом по американским лицензиям. По мнению американских специалистов, в производстве станков с программным управлением США опередили западноевропейские страны и Японию, и этот разрыв, видимо, сохранится в течение 5-7 лет.

В США появились фирмы, которые стали специализироваться, кроме выпуска обычных станков, на производстве их с программным управлением, например: "Буллард К0", "Цинциннати миллинг мэшинз К0", "Рокфорд мэшин тул К0", "Прэтт энд Уитни" и др.

Эффективность применения станков с программным управлением значительна, несмотря на их высокую стоимость. Затраты на систему программирования составляют 20-50% и более от стоимости станков в целом.

Преимущества указанных станков состоят прежде всего в их высокой производительности и универсальности, улучшении качества продукции. Возможность обслуживания группы станков вместо одного тем же оператором значительно снижает затраты на рабочую силу. Экономится также время на наладку станка, расход инструмента.

Себестоимость обработки деталей на станках с программным управлением, при использовании всех его преимуществ, снижается от 2 до 50 и более раз, в зависимости от типа станка и самой детали.

По данным американского журнала "Металлуоркинг ньюз" (от 13 марта 1967 г.), время обработки блока автомобильного двигателя по сравнению со временем обработки его на универсальных станках сокращается более чем в 20 раз.

Японская судостроительная фирма "Кобе стил", применяя станок "Сибаура" с программным управлением, добилась сокращения времени на обработку гребных винтов диаметром 7,6 м с 1400 до 55 часов.

Эффективное применение станков с программным управлением дело вовсе не простое. Для этого нужно подобрать соответствующий заказ, подготовить саму программу, соответствующие кадры операторов, ремонтников и т. д. Поэтому на промышленных предприятиях организуют специальные технические отделы и другие службы. При эксплуатации 5-6 станков считается рентабельным иметь подобный отдел.

В 1963 г. в Соединенных Штатах была создана специальная организация "Ньюмерикл контрол сосайэти", которая занимается всем комплексом вопросов, связанных с применением станков с программным управлением. Покупатель или продуцент подобных станков знает, куда обратиться за помощью. За нее надо заплатить, но он ее получит. Он может заказать программу и нанять наладчика. Это особенно важно для начала применения станков с программным управлением вообще и при переходе на другую продукцию в частности.

В проектировании и производстве металлорежущих станков с программным управлением существуют два основных направления.

Первое - часть базовых моделей станков приспособляют к оснащению их системой программирования. Здесь достигается повышение степени унификации станков с программным управлением с базовыми моделями. Это снижает затраты на производство и сокращает сроки их проектирования и освоения.

Второе - проектируется и налаживается производство принципиально новых компоновок в виде многоцелевых станков, так называемых "обрабатывающих центров" с программным управлением. Подобные комбинированные агрегаты заменяют несколько станков, позволяют производить сверление, расточку, фрезерование и некоторые другие операции. На них применяются несколько столов и позиций с целью совмещения времени установки, закрепления и снятия обрабатываемого изделия с машинным временем. Поворотные столы, которые предусматриваются на этих станках, допускают обработку детали с нескольких сторон.

Основной особенностью этих станков является применение большого количества различного режущего инструмента - от 20 до 100 наименований и даже более - при его автоматической установке в рабочие шпиндели станка. Стоимость, например, станка "Цинциннати" модели "Н-100" с системой программирования "Акраматик-220" составляет 61,5 тыс. долл.

Аналогичные станки производят фирмы Италии, ФРГ, Англии.

Высокие расходы, связанные с приобретением станка и системы программного управления, их обслуживание более квалифицированными специалистами и операторами смущает далеко не всех, если их применение сулит выгоды, а так как выгоды несомненно есть, применение металлорежущих станков с программным управлением быстро расширяется, приобретая совершенно четкое направление в технике механической обработки металла.

Большое богатство страны составляют здания и оборудование школ, хотя не все школы одинаково хороши.

В США существует множество старых школьных зданий. Среди них есть немало таких, которые давно не отвечают своему назначению. Подобные учебные заведения расположены главным образом в крупных городах, особенно в таких, как Нью-Йорк, Чикаго, Бостон. Они резко отличаются от новых школ, которых много построено в небольших городах, а также в сельской местности или там, где вырастают новые промышленные предприятия.

Новые школьные здания обычно удобны по планировке. Классные доски больших размеров, приспособления для вывешивания географических карт, таблиц и других графических материалов сделаны хорошо. В каждом классе есть киноэкран и аппараты для демонстрации учебных кинофильмов или диапозитивов. Причем диапозитивный проектор оборудован дистанционным управлением, автоматической сменой диапозитивов, допускает заправку ими в количествах 20, 30 и даже 50 штук одновременно. Это создает огромные удобства для учителя и учеников. Ступеньки лестниц выложены специальными плитами, состоящими из графита и металла. Они не скользки и износоустойчивы. Расчет простой: уж кто-кто, а школьники весьма успешно истирают ботинки и вместе с ними лестницы.

В школах предусмотрены музыкальные классы с хорошей акустикой, имеются музыкальные инструменты и все другое, что необходимо для проведения уроков музыки. Есть классы домоводства, и в частности учебная кухня и столовая, где учатся готовить пищу, накрывать на стол, мыть посуду и всему другому, что нужно знать хорошей хозяйке. В день нашего посещения школы проводился экзамен у девочек, которые закончили курс домоводства по разделу приготовления пищи и сервировки стола. Мальчики при этом играли роль гостей, которых обслуживали молодые хозяйки.

Новая школа, как правило, обязательно имеет спортивный зал. Кроме спортивных снарядов имеются душевые с холодной и горячей водой. В раздевалках, где предусмотрены небольшие шкафчики для каждого ученика, чисто и опрятно. Во дворе школы - спортивная площадка. Правда, в Нью-Йорке из-за тесноты многие школы не имеют спортивной площадки во дворе, так как самого двора нет. На мой вопрос строителю и проектанту здания школы, почему у такой хорошей школы нет двора, где бы ученики могли отдохнуть, он ответил, что в Нью-Йорке очень дорогая земля. Площадка для двора стоила бы почти столько, сколько стоит вся школа.

В сельской местности к школьному зданию обычно примыкает участок для разведения сада и огорода. Школы здесь, как правило, одноэтажные. Но и в этих зданиях обязательно сделаны канализация, водопровод.

Парты в американских школах отсутствуют. Вместо них сделаны столы. Подобные учебные столы меньше стесняют движения школьника, чем обычные парты, и можно лучше учитывать различия в росте учащихся. Обращает на себя внимание, что на столах нет чернильниц, так как обычно учащиеся пишут автоматическими или шариковыми ручками.

Учебные классы имеют хорошее освещение, как естественное, так и искусственное. В разработке норм освещения принимали участие медики.

Все школьные здания, как правило, каменные.

В школах всего мира много общего. Больше всего сходных черт у самих учащихся и учителей. Ребятишки на переменах двигаются так же быстро и так же неутомимо, как и у нас. Те же заботы одолевают учителей. Один из них говорил, что никто так безошибочно и тонко не определяет сильные и слабые стороны учителя, как его ученики. Никакие педагогические приемы не помогут, если учитель не обладает хотя бы небольшим даром артиста. И в этих словах есть немалая доля правды.

Для обучения взрослых людей имеются специальные хорошо организованные учебные заведения. Одно из подобных есть в Бостоне - Высшая коммерческая школа (Гарвард). В ней обучаются бизнесмены и администраторы. Здание хорошее, и по установившейся схеме в нем имеются кроме аудиторий столовая с самообслуживанием, общежитие для обучающихся, библиотека. В аудиториях удобная мебель, киноустановки, экран, аппараты звукозаписи, лампы дневного освещения и многое другое, что способствует проведению учебного процесса.

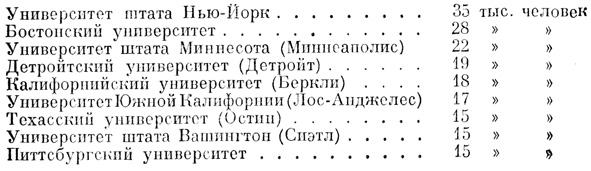

Число учащихся в некоторых крупных университетах составляет:

При всех условиях накопление материальных ценностей - важнейший фактор для оценки экономического положения страны. Но не менее важным является и другое - накопление опыта, умение эффективно трудиться и производить наибольшее количество материальных ценностей с минимальными затратами. "Истинное сокровище для людей - умение трудиться" (Эзоп).

С этой точки зрения США представляют страну, где этот опыт, умение имеют большую силу. Как уже указывалось, США, хорошо использовав опыт Европы, создали собственную методику производства. Поэтому перечисление хотя бы отдельных примеров из опыта Соединенных Штатов поможет оценить силу нашего главного противника в экономическом соревновании.

В области строительства накоплен огромный опыт как при сооружении зданий промышленного, так и бытового назначения. Совершенно различна с нашей планировка помещений и самого участка. На строительстве в США применяется много новых материалов, особенно эффективно используется пластика на облицовку стен, полов на кухне, в ванной и туалетной комнатах. Всюду широко применяется линолеум. Все эти материалы имеют разнообразную и довольно приятную расцветку.

Для отделки стен жилых комнат применяются особые облицовочные материалы, которые не боятся огня, их можно мыть водой и специальными моющими средствами. Некоторые из этих облицовочных материалов делаются из крафтбумаги в комбинации с облицовочной бумагой. Последняя имеет рисунок, отпечатанный в типографии. На эту бумагу накладывается третий облицовочный слой прозрачной бумаги. Все эти три слоя пропитываются меломином, прессуются под давлением с одновременным нагревом с помощью пара. Слой из крафтбумаги может быть различной толщины в зависимости от назначения, превращаясь иногда в довольно толстый картон. По аналогичной технологии делаются различные покрытия для мебели, прилавков магазинов, буфетов, столовых, больниц и т. п.

Одна фабрика фирмы "Рейс", которая делает подобные облицовочные материалы, была осмотрена нами в городе Ловелл. Это сравнительно небольшое, но новое и хорошо организованное предприятие. Глава фирмы принял нас любезно, показал все предприятие и дал исчерпывающие ответы на наши вопросы. За столом во время беседы руководитель фирмы, закуривая сигарету, бросал прямо на стол мимо пепельницы горящую спичку и не делал никаких попыток ее погасить. Он нарочито не пользовался зажигалкой, хотя они наиболее распространены в США. Он демонстрировал, что материал, которым облицован стол и который изготовлен на этой фабрике, не боится огня. Реклама, ничего не поделаешь.

Подобный облицовочный материал получил очень широкое распространение. Надо полагать, что он завоюет еще большую популярность и найдет применение и у нас.

Есть достойные похвалы мелочи, вроде особых гвоздей, которые забиваются пневматическим молотком в бетонную стену так же свободно, как в деревянную. Эти гвозди делаются из стали повышенной прочности, они короче обычных.

Очень существенную ценность для экономики страны представляет вошедшее в практику широкое применение алюминиевых сплавов. Прокат из алюминиевых сплавов применяется в производстве многих видов оборудования машин, предметов быта.

Алюминиевые сплавы применяются для изготовления элементов опор электропередач. Этим достигается снижение их веса на 50-60%, что в свою очередь сокращает расходы на транспортировку и монтаж. Сама опора испытывает меньшую нагрузку и, следовательно, требует меньше металла. Кроме того, алюминиевые сплавы, в отличие от стали, обладают большей антикоррозийной стойкостью и обеспечивают более длительный срок службы.

Широко применяется алюминий в автомобилестроении: для внешней и внутренней облицовки цистерн по перевозке молока и химических продуктов, в производстве прицепов для перевозки скота, древесины и т. д. Эффективность применения алюминия в автомобилях выражается в увеличении грузоподъемности и уменьшении расхода горючего, которая достигается за счет снижения веса машин. "Кайзер алюминиум энд кемикл компани" производит грузовики, прицепы и цистерны для перевозки химических продуктов, почти полностью изготовленные из алюминия. "Форд" делает почти полностью из алюминия один из грузовиков и прицепы к нему, снижая при этом общий вес на 3 т. В связи с этим конструкторы отказались от третьей оси, которая предусматривалась для грузовика, сделанного из стали.

Не меньшего внимания заслуживают проведенные испытания в 1964-1965 гг. подводной лодки, корпус которой изготовлен из алюминиевых сплавов. Хотя эта лодка небольшого размера (длиной около 16,5 м), но сам по себе эксперимент имеет большое значение для решения технических проблем не только подводного судостроения.

Широкое применение алюминия в различных отраслях промышленности, строительства, транспорта способствует быстрому росту его производства. Темп роста производства алюминия намного опередил рост выпуска стали. Роль алюминия возрастает почти во всех отраслях экономики США.

Пожалуй, наибольший опыт в США накоплен в применении различных мелких приспособлений. Приведем некоторые из них, нашедшие в американской практике широкое и эффективное применение.

В США вместо кистей для окраски применяются различного размера и конструкции валики, смонтированные на обычной ручке, как у кисти. Поверхность валика покрыта коротко подстриженным мехом. Сейчас для этой цели применяется искусственный мех. Валик вращается, имея с одной или двух сторон опорные кронштейны. С помощью валиков окрашиваются корпуса различных кораблей, от речных до океанских, производится отделка кают и внутренней части судов, стены жилых, промышленных и служебных зданий. Ширина валика в несколько раз больше обычной кисти, а применение универсальное. Окраска валиком требует меньше усилий от человека и в ряде случаев экономит краску. При этом производительность труда возрастает в несколько раз и почти не уступает по темпам окраске пульверизатором, а как известно, для некоторых красителей и многих объектов пульверизатор неприменим.

Заслуживает внимания, если не сказать больше, перфорационная машинка для изготовления трафаретов. Машинка делает в ленте (тонкий картон, пленка и т. п.) просечки-перфорации в виде букв или цифр. По сравнению с обычной вырезкой трафарета вручную по шаблону производительность этой машинки выше в 100-120 раз при лучшем качестве.

Перфорационные машинки выпускаются двух видов: ручные и электрические. Размер цифр и букв: 6,5; 13; 19 и 25 мм. Выпускаются также и некоторые модификации с размером знаков: 38, 51, 76, 102, 127 и 152 мм; кроме того, в продаже имеются и другие варианты машинок только с буквенными или только цифровыми знаками, а также комбинированными цифровыми и буквенными.

Лента с вырубленными на ней данными по маркировке груза прикладывается к соответствующему месту упаковки груза и с помощью кисти или пульверизатора прокрашивается краской, как и обычный трафарет.

Уместно сказать несколько теплых слов о самих кистях. Они удобны тем, что краска заливается в специальную пустотелую, в виде цилиндра, ручку и, таким образом, не требуется окунать кисть или валик в краску. Количества краски хватает на несколько часов работы. Для удобства кисти выпускаются различной формы, с прямыми ручками или изогнутыми.

Пользуются также машинками "Веритайпер" ("Vari Typer") для печатания матриц, с которых на офсетном аппарате размножается необходимым тиражом печатный материал. На машинке могут печататься оригиналы для последующего размножения на копировальных аппаратах, в том числе и для рекламных целей.

Главное достоинство этой машинки состоит в том, что она допускает быструю, в пределах одной минуты, смену вкладышей с различными шрифтами. Таким образом, на ней можно печатать на различных языках, меняя только вкладыш с соответствующим алфавитом, не трогая клавиатуры. Поэтому не нужно иметь несколько машинок с различными алфавитами-шрифтами. Фирма "Веритайпер" выпускает целое семейство машин подобного типа в различных модификациях.

Теперь возьмем применение тефлона. Уборка снега является тяжелой работой, когда лед и снег прилипают к лопате. Фирма "Биссел" ("Bissell") по патенту "Дипон" ("Du Pont") наносит прочный тефлоновый слой на лопаты и устраняет прилипание снега и льда. Фирма заявляет: "Почти ничто не прилипает к тефлону, кроме успеха в запродажах. Лед и снег не желают прилипать к лопате".

Употребление тефлона в качестве покрытия не ограничивается, конечно, одной лопатой. Его ценные свойства - самосмазывание, антиприлипание при необходимой прочности - позволяют применять его для покрытия многих предметов широкого потребления, промышленных изделий, независимо от формы, размера, конструкции: от лопастей вентилятора до бензобаков автомобилей, от кухонной сковороды до лопаты.

Большое впечатление оставляют погрузочно-разгрузочные работы. Мне приходилось наблюдать, как по-инженерному умно решены многие вопросы механизации этих работ. Причем некоторые приемы механизации настолько просты, что не требуют больших капитальных затрат.

При погрузке и разгрузке автотранспорта в США широко применяется система разгрузочных площадок у складских помещений. Они делаются на уровне пола кузова грузового автомобиля и пола склада. В том случае, если автомобили имеют различную высоту кузова, то делаются особые площадки, имеющие подъемный механизм. Это позволяет при любом автомобиле механизировать погрузку и выгрузку электрокарами, автопогрузчиками грузов самых различных типов и размеров.

Площадки отработаны по конструкции и исполнению так тщательно, что не требуют какого-либо обслуживающего персонала. Регулирует уровень площадки сам водитель машины. Размеры площадок и их мощность рассчитаны на любые грузоподъемные средства, которые обычно находятся в распоряжении промышленности и транспортных служб. Имеются некоторые разновидности площадок, но цель их одна - способствовать успешному применению механизации погрузочно-разгрузочных работ.

Обращает на себя внимание количество типоразмеров грузоподъемных средств. Простое, максимально сжатое перечисление их заняло бы целую книгу. Упомяну только некоторые из них, которые в известном смысле являются новинками и которые произвели на меня наибольшее впечатление.

Вот транспортер тройного действия фирмы "Отомэтик". Он поднимается, опускается, выдвигается и поворачивается с помощью гидравлики. Высота подъема достигает 3,3 м. Сам подъемник очень небольших размеров, способный работать на очень маленьких площадях. Его вилочный захват поворачивается на 30° направо и налево от оси независимо от самой тележки. Специалисты этой фирмы говорят, что он берет груз, буквально находящийся за углом. Грузоподъемность - до 1,8 т. Управление подобным механизмом весьма простое и сосредоточено на одном маховике контроллера. При желании подъемник может быть оборудован опрокидывающим приспособлением.

Теперь выпускается гидравлический четырехступенчатый автопогрузчик с высотой подъема до 6 м. Небольшие габариты позволяют использовать его на складах между стеллажами, где особенно ценны малые размеры погрузчика и большая высота подъема.